Жидкое дерево (ДПК, арбоформ) — достоинства и недостатки материала

Не так давно на отечественном строительном рынке появилось жидкое дерево, оно же – ДПК (древесно-полимерный композит) или арбоформ – материал, удачно совместивший в себе лучшие характеристики сразу двух предшественников.

Сохранив эстетическую привлекательность натуральной древесины, новинка приятно удивляет своими свойствами, более близкими к пластику.

Жидкое дерево — древесно-полимерный композит (ДПК)

Жидкое дерево — древесно-полимерный композит (ДПК)

- — Производство жидкого дерева

- — Достоинства

- — Недостатки

- — Разновидности ДПК

- — Применение

- — Видео

Производство жидкой древесины

Идея создания революционного строительно-отделочного материала под названием «жидкая древесина» принадлежит немецким учёным, а воплощение её в жизнь датируется концом прошлого столетия.  Основными компонентами для производства являются измельчённые древесные отходы. При определённых условиях (давление, температура), они смешиваются с полимерными смолами, пластификаторами, красителями и антибактериальными добавками. Затем полученная масса заливается в специальные формы, где и принимает окончательный «товарный» вид.

Основными компонентами для производства являются измельчённые древесные отходы. При определённых условиях (давление, температура), они смешиваются с полимерными смолами, пластификаторами, красителями и антибактериальными добавками. Затем полученная масса заливается в специальные формы, где и принимает окончательный «товарный» вид.

Достоинства материала

С момента своего появления на строительном рынке, древесно-полимерный композит стремительно завоёвывает популярность. Спрос на него стабильно увеличивается с каждым годом.

Причина – огромное количество неоспоримых достоинств, среди которых:

- близкое внешнее сходство с натуральным древом;

- значительный срок службы (до

30 лет);

Недостатки жидкого дерева

К недостаткам жидкой древесины на сегодняшний день можно отнести только её значительную стоимость.

Разновидности жидкой древесины

В настоящее время поставщики предлагают довольно широкий ассортимент жидкой древесины.

В зависимости от типа покрытия, различают элементы с тиснёной, состаренной и шлифованной поверхностью.  По способу соединения, доска из арбоформа бывает бесшовной (образует сплошное покрытие) и с зазорами.

По способу соединения, доска из арбоформа бывает бесшовной (образует сплошное покрытие) и с зазорами.  Тип профиля – ещё один важный показатель. В зависимости от назначения, детали производятся монолитными и пустотелыми.

Тип профиля – ещё один важный показатель. В зависимости от назначения, детали производятся монолитными и пустотелыми.  И также панели из жидкого дерева могут отличаться шириной, высотой рёбер жёсткости, их количеством, толщиной стенок.

И также панели из жидкого дерева могут отличаться шириной, высотой рёбер жёсткости, их количеством, толщиной стенок.

Сферы использования жидкой древесины

Благодаря своей универсальности, жидкая древесина находит широчайшее применение во многих направлениях. Она востребована как в строительстве, так и в ландшафтном дизайне.

Самые распространённые места использования:

- палубы судов и пирсы;

- обрамление бассейнов;

- детские площадки;

- навесы;

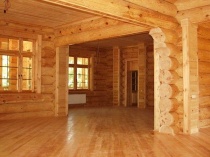

- напольные покрытия внутри помещений;

- подоконники и ступени лестниц;

- дверные коробки;

- террасная доска;

- панели для облицовки фасада;

- ограды и заборы;

- лавки и скамейки;

- садовые дорожки и мостики;

- материал для возведения беседок.

Жидкое, но все же дерево

Любой, кто имеет отношение к строительству, слышал, сталкивался или даже сам пользовался таким средством крепления как «жидкие гвозди», или таким отделочным материалом как жидкие обои. Да и про жидкую пробку многие слышали.

Но до сих пор мало кто знает, кроме специалистов, имеющих с ним дело, о материале с похожим названием, но с абсолютно другим составом и назначением, который в документах официально именуется ДПК – древесно-полимерный композит, а по-простому — «жидкое дерево».  Между прочим, на строительном рынке, этот заслуживающий внимания, строительный материал появился еще несколько лет назад – в 2008 году. «Жидкое дерево» представляет собой смесь полимерных смол с мелко измельченной древесиной.

Между прочим, на строительном рынке, этот заслуживающий внимания, строительный материал появился еще несколько лет назад – в 2008 году. «Жидкое дерево» представляет собой смесь полимерных смол с мелко измельченной древесиной.

Жидкое дерево – новейший материал

Этот материал, появившийся на рынке сравнительно недавно, имеет большое количество положительных качеств. Производящееся из измельченного дерева и полимерных материалов, оно соединяет в себе качества дерева и пластмассы, беря от них только лучшее.

Жидкое дерево создано немцами, которые соединили древесную муку и различные волокна, крахмал и отходы бумажного производства. Связующим звеном между компонентами становится какой-либо полимер. Еще в состав такого дерева входят антиокислители и стабилизаторы. Этот древесно-полимерный композит можно сделать даже в домашних условиях, имея все ингредиенты.

Достоинства жидкого дерева

Полученный материал является экологически чистым, и совмещает в себе лучшие характеристики дерева и различных видов пластмасс, а по физическим свойствам превышает любой из этих материалов. Мало того, по отдельным своим свойствам он даже лучше бетона и металла.

Экологически безопасный, он не требует дополнительной обработки и периодического ухода за ним. Ему не нужна ни покраска, ни пропитка, какими либо маслами, и при этом он не теряет своих качеств. А значит, налицо экономия и с финансовой стороны – не нужно докупать краски, лаки и так далее, и со стороны физических и временных затрат на дополнительные работы.

Ему не страшны ни влажность, ни засуха, а температурный перепад просто поражает – «жидкое дерево» не теряет своих качеств при морозах до -50 градусов, и при повышении температуры до +180 С. Хотя основной составляющей этого строительного материала является дерево, но при работе с ним загнать занозу не получится, да и сучки при высыхании не вывалятся – их попросту нет.

Жидкое дерево – материал будущего, имеющий огромное количество преимуществ:

- Внешний вид материала схож с натуральным деревом, но жидкое дерево лишено его недостатков.

- Полностью экологичный материал, безвредный для здоровья ввиду отсутствия в составе вредных веществ.

- Не склонен к механическим повреждениям, его свойства сохраняются при высокой и низкой температуре.

- Не боится грибков и бактерий благодаря специальным добавкам, а значит не нуждается в обработке морилкой и краской.

- Не склонен к рассыханию.

- Устойчив к влаге и солнечным лучам.

- Не боится кислот и щелочных растворов.

- Легко обрабатывается привычными инструментами.

- Если материал нагреть, то его форма легко меняется.

Применение жидкого дерева — ДПК

Область применения жидкого дерева широка. Такой материал удобно использовать для строительства помещений, в которых натуральное дерево быстро теряет свои качества: бани, бассейны, причалы. Также строительные конструкции, имеющие постоянный контакт с водой – причалы, мостики, свайные элементы.  Но материал может использоваться и в других сферах, например, в декорировании пространств жилого и нежилого назначения, таких как фасадный и ландшафтный дизайн и для внешней отделки домов.

Но материал может использоваться и в других сферах, например, в декорировании пространств жилого и нежилого назначения, таких как фасадный и ландшафтный дизайн и для внешней отделки домов.

Его легко укладывать и так же легко разбирать, и для этого совсем не нужно быть специалистом по строительным работам. Непрерывный срок службы, без ремонта и замены, в самых неблагоприятных условиях составит около 25 лет. А условия эти действительно неблагоприятные, ведь применяют его там, где обычное дерево долго не выдерживает.

Продукция из жидкого дерева

В настоящее время из древесно-полимерного композита (жидкого дерева) изготавливают:

- Террасную доску – декинг.

- Облицовочные фасадные панели или планкен.

- Декоративные ограждения, заборы.

- Подоконники.

- Сайдинг и ламели.

Если использовать обычное дерево для этих построек, то оно потребует специального ухода и бережного отношения, а с жидким деревом все проще. Также жидкое дерево используют в строительстве террас и беседок, так как оно защищено от влаги и дождя.

Дорогостоящего и занимающего много времени ухода жидкое дерево в отличие от натурального не требует. Благодаря гладкой поверхности загрязнения легко можно убрать обычным моющим средством.

Такой качественный и долговечный материал как жидкое дерево скоро завоюет большую толпу приверженцев благодаря великолепному внешнему виду и свойствам, отличающимся от обычного дерева в лучшую сторону.

Арбоформ (жидкая древесина)

Содержание

- 1 Прошлое

- 1.1 Дерево

- 1.1.1 Достоинства

- 1.1.2 Недостатки

- 1.2 Пластик

- 1.2.1 Достоинства

- 1.2.2 Недостатки

- 1.1 Дерево

- 2 Настоящее

- 2.1 Арбоформ

- 2.1.1 История возникновения

- 2.1.2 Технические свойства

- 2.1.3 Преимущества для потребителей

- 2.1.4 Применение

- 2.1 Арбоформ

- 3 Будущее

- 4 Источники

- 4.1 Вклад участника:

Прошлое

Дерево

Дерево – материал, который человечество использует для самых разных своих нужд, наверное, испокон веков.

Достоинства

В наше время бетона, металла и пластика, изделия и конструкции из дерева по прежнему несут человеку природное тепло и уют.

Благородные мягкие цвета, разнообразие текстур и неповторимость рисунка делают каждое изделие из натурального дерева по истине уникальным.

Но дерево не только красиво, оно отличается экологичностью, не вызывает аллергии и не наносит вреда здоровью.

Недостатки

Однако качественная его обработка, как правило, связана с целым рядом технологически сложных и длительных процессов. А в ходе эксплуатации изделия из дерева требуют тщательного и серьезного ухода – в противном случае влага, сухость, пыль, грибок или даже просто время, незамедлительно окажут свое разрушительное действие.

Кроме того, за последние сто лет стоимость изделий и конструкций из натурального дерева значительно выросла и далеко не каждый может себе их позволить.

Пластик

Настоящим технологическим прорывом 20-го века стало изобретение пластика.

Достоинства

Легкий, прочный, долговечный и, что немаловажно, дешевый, – этот материал может подвергаться практически любым видам обработки. Благодаря своим замечательным свойствам пластик без труда режется, пилится, шлифуется. Его можно гнуть, сверлить, фрезеровать, сваривать, клеить, крепить шурупами, гвоздями или заклепками.

Для изготовления конечных изделий можно использовать самые разные методы: от штамповки и вакуумной формовки до литья и экструзии.

Пластик может быть окрашен еще в стадии сырья, но если этого не случилось, готовое изделие отлично переносит акриловые и полиуретановые краски и лаки. А если изделие плоское, для декора доступны самоклеющиеся цветные и ламинирующие пленки или трафаретная печать.

С точки зрения материала, пластиковые изделия предельно просты в уходе и эксплуатации. В отличие от дерева, пластик не поддерживает горение и не разбухает от воды. Он устойчив к бытовым моющим и дезинфицирующим средствам, а также к растворам большинства кислот и щелочей.

В современном мире пластик является самым востребованным материалом.

Недостатки

Однако при всех очевидных преимуществах, у пластика есть существенные недостатки.

- С точки зрения влияния на здоровье, он канцерогенен, то есть имеет в своем составе токсичные вещества (например, свинец), которые провоцируют онкологию.

- С точки зрения экологии: пластик не разлагается (период распада

500 лет) и полноценно не перерабатывается, так как вторичное использование приводит к изменению структуры материала, его технологических и эксплуатационных свойств. Учитывая масштабы применения пластика, пластиковые отходы сегодня – это один из глобальных факторов загрязнения окружающей среды.

Настоящее

Таким образом современный потребитель оказывается перед весьма не однозначным выбором.

А если взглянуть чуть шире, то мы увидим не только индивидуально-потребительские муки выбора, но и глобальную проблему исчерпаемости ресурсов. Для древесины – это леса, территория которых с каждым годом сокращается. Для пластика – нефть, из которой он производиться и запасы которой невосполнимы. Итоговая картинка становится совсем безрадостной.

Очевидно, что и сейчас, и в перспективе необходим материал, который бы сочетал в себе все плюсы дерева и пластика и одновременно был бы лишен недостатков их обоих. И такой материал появился!

Арбоформ

История возникновения

В конце прошлого века немецкие ученые разработали уникальную технологию производства сырья из отходов деревообработки и смесей полимеров. Полученное вещество назвали арбоформ. Впоследствии в качестве более понятных синонимов обиход также вошли термины «биопластик» и «жидкая древесина».

Логичным продолжением разработок стало открытие в 2000 году близ г. Карлсруэ первого завода по производству биопластика.

Сегодня арбоформ (ARBOFORM®) – это патентованный продукт немецкой компании TECNARO GmbH. Компания поставляет его в виде гранулята (см. рис.) заказчикам, а также оказывает своим клиентам помощь в освоении технологии производства и разработке дизайна изделий из арбоформа.

Технические свойства

В различных версиях арбоформа количество лигнина может варьироваться от 50% до 90%. А состав и свойства в каждом случае вполне индивидуальны, так как исходя из перспектив дальнейшего применения в него могут добавляться самые разные добавки. Так гидрофобные модификаторы защищают вещество, а, следовательно, и конечное изделие, от сырости, антипирены – от огня, антисептики – от гниения и грибка, стабилизаторы света и температуры – от воздействия ультрафиолета, эрозии и т.д.

А если в процессе производства добавить пигмент, можно сразу придать изделию нужный оттенок с тем, чтобы не красить его в дальнейшем.

Те, кто имеет опыт работы с пластиками, оценят тот факт, что арбоформ имеет очень маленькую усадку. Данное свойство позволяет создавать из него качественные детали с высокой точностью и большой разницей по толщине, без риска возникновения в последствии внутренних напряжений, деформаций и коробления.

При этом прочность вещества настолько высока, что из арбоформа можно изготавливать тончайшие листы, наподобие строганного шпона.

По прочности и надежности арбоформ не уступает пластику. Он не боится воды, устойчив к химическому и механическому воздействию, выдерживает температурные перепады в диапазоне от +80 до -60 градусов, обладает высокими шумо- и тепло- изоляционными свойствами, долговечен (срок эксплуатации изделий из арбофома от 20 до 30 лет) и, в отличие от пластика, не токсичен.

Поверхность арбоформа приятна на ощупь – теплая, как дерево, но при этом гладкая и идеально ровная. В неокрашенном варианте он имеет естественную древесную окраску и своеобразный рисунок.

Удельный вес материала, как у дорогой тропической древесины, – 1,3.

Конечно, конкретные физические характеристики материала во многом зависят от процентного соотношения древесины и полимеров в каждом конкретном случае. Однако во всех случаях можно с уверенностью утверждать, что благодаря своему уникальному составу, жидкая древесина не только объединяет в себе свойства пластика и натурального дерева, но и превосходит каждый из них в отдельности.

Преимущества для потребителей

Итак, арбоформ – вещество, которое, по-видимому, состоит из одних достоинств!

- В силу своей особенной прочности изделия из жидкой древесины способны без ущерба и трансформации выдерживать практически любое механическое воздействие – сильные удары, динамические и статические нагрузки (до 800 кг на 1 кв. метр), бытовое использование колющих и режущих предметов.

- Устойчивость к химическому воздействию и воде позволяет эффективно использовать любые моющие средства.

- При этом сами по себе требования к уходу минимальны. Как мы уже знаем, арбоформ устойчив и к биологическому воздействию, а значит не боится ни грибков, ни бактерий, ни насекомых и грызунов.

- Эксплуатация изделий из жидкой древесины на открытом воздухе также не потребует никаких дополнительных временных или финансовых затрат. Забудьте про гниль, разбухание, рассыхание, подкрашивание выгоревших на солнце поверхностей и т.д. Даже в самую ненастную погоду и в самом суровом климате продукция из арбоформа не изменит своих физических и эстетических характеристик.

- Разнообразие цветовых решений арбоформа ограничивается разве что вашей фантазией. Его можно использовать в натуральном виде, а можно окрашивать как в массе, так и подвергать внешней отделке готовое изделие. Он отлично работает с обычными красками, лаками, эмалями, и при желании его можно даже облицовывать натуральным шпоном. А это значит, что практически любые дизайнерские решения ему под силу.

6. И наконец, изделия из арбоформа супер-долговечны, и скорее ваша вещь вам надоест, чем выйдет из строя.

Однако помимо потребительских преимуществ, которые являются закономерным следствием представленных выше физических свойств материала, важным достоинством жидкой древесины является его экологичность и безопасность для здоровья человека.

7. Произведенный из природных компонентов, арбоформ по праву считается одним из самых экологически чистых и безопасных материалов. Он гипоаллергенен, нетоксичен, не содержит вредных химических примесей и соединений. 8. Кроме того, жидкая древесина может подвергаться многократной повторной переработке без потери качества. По результатам экспериментов, даже после десяти циклов повторной переплавки параметры и свойства арбоформа остаются неизменными. 9. И даже если вы не пустите изделие из арбоформа на вторичную переработку – не проблема, так как это полностью природный биоразлагаемый материал.

Единственным неоднозначным моментом, можно было бы посчитать его стоимость: арбоформ безусловно дешевле дерева, но несколько дороже пластика. Однако с учетом всех прочих плюсов, без сомнения он этого стоит.

Применение

Перспективы применения арбоформа поистине безграничны. Жидкую древесину можно использовать почти везде, где традиционно использовалось натуральное дерево, а также там, где обычно, использование дерева не рекомендуется. Что же касается пластика, то его арбоформ способен заменить собой практически во всех областях его применения. Это тот материал, которого давно ждали архитекторы, конструкторы, дизайнеры и производственники.

Благодаря своей влаго- и термостойкости, арбоформ идеален для уличных построек и использования в помещениях с высокой влажностью (ванная, баня, сауна, бассейн и т.д.). А в силу того, что этот материал необычайно прочен и при этом абсолютно безопасен, он отлично подойдет для детской.

Жидкую древесину можно использовать и для производства пустотелого оконного профиля. Физико-механические и теплоизоляционные характеристики такого профиля намного выше, чем у подобных конструкций из натурального дерева, а себестоимость ниже и при дальнейшем развитии технологий может быть еще снижена.

Сегодня арбоформ уже применяется для производства различных элементов автомобилей – от панелей в салоне и облицовочных молдингов до колесных дисков. Успешно используется в строительстве дач, коттеджей и ландшфтной индустрии (садовые дорожки, террасы, беседки, балконы, пирсы, патио, детские площадки и т.д.), изготовлении мебели и электронике. Из него делают музыкальные инструменты, бижутерию, игрушки, садовый инвентарь (лестницы, контейнеры для цветов, скульптуры, светильники) и т.п. И это не предел!

Будущее

Говорить о будущем – дело сложное, и не всегда благодарное.

Очевидно другое: то, каким будет ваше завтра, во многом определяется тем, какой выбор Вы сделаете сегодня.

Поэтому, кто бы Вы ни были, на будущее для вас у меня только две сравнительных таблицы. Смотрите, решайте.

Таблица 1. Потребительские характеристики арбоформа в сравнении с деревом и пластиком

| Дерево | Пластик | ARBOFORM® | |

|---|---|---|---|

| Простота производственных циклов | – | + | + |

| Устойчивость к механическому воздействию | – | + | + |

| Устойчивость к биологическому воздействию | – | + | + |

| Устойчивость к химическому воздействию | – | + | + |

| Устойчивость к температурному воздействию | – | – | + |

| Влагостойкость | – | + | + |

| Огнеупорность | – | + | + |

| Простота ухода | – | + | + |

| Эстетичность | + | – | + |

| Экологичность | + | – | + |

| Влияние на здоровье | + | – | + |

| Восполняемость ресурсов | +/- | – | + |

| Стоимость | – | + | +/- |

Таблица 2. Физические свойства арбоформа в сравнении с другими материалами

| Полиэтилен (LD, HD, LLD) | Полипропилен (unreinft.) | Полистирол | ARBOFORM® | Полиамид 66 (unreinft.) | Древесина (бук, поперек) | |

|---|---|---|---|---|---|---|

| Предел прочности, [N/mm2] | 8 – 30 | 30 – 40 | 45 – 65 | 15 – 20 | 65 | 7 |

| Модуль упругости при растяжении , [N/mm2] | 50 – 500 | 600 – 1700 | 1200 – 3300 | 1000 – 5000 | 2000 | 1500 |

| Предельное удлинение [%] | 100 – 900 | bis 800 | 3 – 4 | 0,3 – 0,7 | 200 | – |

| Ударная вязкость [kJ/m2] | o. Br. | 20 | 13 – 20 | 2 – 5 | o. Br. | – |

| Теплостойкость по Вика, [°C] | 40 – 65 | 110 – 130 | 78 – 99 | 80 – 95 | 200 | – |

| Коэф. линейного расширения, [1/K] | 170 – 200х10-6 | 100 – 200х10-6 | 70х10-6 | 18 – 50х10-6 | 80х10-6 | 45х10-6 |

Будущее создается сегодня! Выбор за вами!

Источники

В процессе подготовки статьи использованы материалы со следующих сайтов

Что это за «зверь» жидкое дерево?

Здравствуйте уважаемые читатели и подписчики Блога Андрея Ноака! Как говорится в старой пословице «Все новое это хорошо забытое старое». Так вот и сегодня получают материалы, которые разрабатывались десятилетия назад и называют их новыми будоражащими сознание названиями. Одним из таких материалов можно с уверенностью назвать материал «жидкое дерево». Который на самом деле ни какой то и не жидкий, а вполне даже твердый и крепкий. Так все же жидкое дерево что это такое?

Материал жидкое дерево назвали из за особенностей технологии производства, которую мы ниже рассмотрим. А вот родителем данного материала можно с уверенностью назвать ДПК или его называют еще ДПМ, что в «переводе» означает древесно полимерный композит или древесно полимерный материал.

Именно это название еще в советские времена изначально предназначалось данному материалу, но и сегодня именно такое название можно еще встретить у этого материала. Мы же данный материал будем называть как будет удобнее в данной статье.

Сырье для производства жидкого дерева

Одним из преимуществ ДПК можно назвать его неприхотливость к сырью, что позволяют использовать для его получения практически любой вид отходов деревообработки:

- Опилки.

- Щепа.

- Древесный отсев.

- Древесная мука и пыль.

- Обрезки древесные.

- Ветви и сучья.

- Дровяную древесину.

- Горбыль.

- Добавлять до 20% коры в общий объем древесины.

При производстве ДПМ в качестве добавок могут также использоваться:

- Шелуха семечек.

- Солома.

- Сельскохозяйственная биомасса.

- Макулатура.

Но существуют и так называемые полуфабрикаты для производства ДПК. К преимуществам полуфабрикатов относят более дешевую транспортировку сырья к месту изготовления за счет большей плотности полуфабриката чем опилок. Также плюсом является и упрощенный техпроцесс из за исключения процесса сушки древесины, полуфабрикат обладает приемлемой влажностью. Полуфабрикаты измельчают и отправляют в технологию. К полуфабрикатам можно отнести:

- Готовые пеллеты.

- Брикеты.

- Евродрова.

В качестве связующего идет поливинилхлорид, полиэтилен,

Производство жидкого дерева — из уст производственников

Технология производства

Производство ДПК начинается с склада хранения сырья. На данный склад свозятся большие объемы сырья. Со склада отходы деревообработки и дровяная древесина поступают на барабанную или дисковую дробилку для переработки в технологическую щепу. В промышленности большей популярностью пользуются барабанные дробилки за счет своей простоты в работе и обслуживании.

Технологическая щепа слишком крупная для дальнейшей сушки, поэтому щепа еще доизмельчается в стружку, которая затем поступает в сушильный барабан. Операция доизмельчения производится на молотковой мельнице.

Сушка стружки в сушильном барабане осуществляется при температуре на входе 300 градусов летом и до 550 градусов в зимний период. Температура на выходе из барабана колеблется от 50 до 70 градусов Цельсия. Обслуживает участок сушки древесины один оператор, который следит за равномерной подачей сырья, температурными режимами и исправной работой всех механизмов. Сушка стружки осуществляется до влажности 8 — 12%.

Далее сухая древесная масса опять доизмельчается для придания частицам более однородных размеров. Молотковая мельница оснащается ситом с круглой ячеей и диаметром одного отверстия 5 — 7 мм.

После доизмельчения стружка подается в бункер где смешивается с твердым пластиком. Проходя через экструдер материал нагревается, смешивается и выдавливается через пресформу или ее называют также головкой. Теперь необходимо только выдержать материал до полного отверждения. Лучше о работе экструдера расскажет это видео, только вместо пластмассы идет смесь древесины и полимера:

Нормы расхода при производстве одного кубометра ДПК

Однозначные и точные нормы расхода для ДПК можно получить отработав технологию производства и настроив линию на получение древесных полимеров определенной плотности, а плотность композита может колебаться от 1000 до 1500 кг/кубометр. С такой плотностью жидкое дерево теряет ряд потребительских свойств, именно поэтому его делают внутри полым.

- Древесина — 2.5 кубометра влажностью 6-10%

- Древесина — 2.7 кубометра влажностью более 30%.

- Полимер — 200 килограмм.

- Добавки — до 100 килограмм.

Жидкое дерево против натуральной древесины — а что лучше?

Специалисты сравнивают материалы из натуральной древесины и жидкого дерева достаточно давно. Но однозначного ответа что лучше не существует. Большинство склоняется к тому что для каждых конкретных условий эксплуатации и требований подходит разный материал. Давайте рассмотрим плюсы и минусы этих конкурирующих материалов.

Преимущества жидкого дерева перед натуральными изделиями

- ДПК более долговечно. Реальный срок эксплуатации такого материала 20 — 50 лет в условиях повышенной влажности. Древесина без обработки в аналогичных условиях простоит 2 — 5 лет.

- Не поддается воздействию грибов и насекомых.

- Оптимальный профиль и размеры материала, производство самой востребованной продукции. Продукция из древесины бывает основной и побочной. И как бы вы не хотели, побочную продукцию нужно производить и как то продавать.

- Безотходная продукция. Все полученные отходы с легкостью подаются на повторную переработку.

- Готовое изделие за счет своей полой структуры имеет меньшую массу чем древесина при равном объеме.

- Возможность прокладки кабелей в пустотах ДПК, это пишут в каждой статье про жидкое дерево.

- Также преимуществом можно назвать не сложное придание нужных свойств ДПК за счет добавок (цвет, огнестойкость, влагостойкость). А вот древесину необходимо дополнительно обрабатывать более дорогими покрытиями.

А в этом жидкое дерево уступает изделиям из древесины

- Натуральная древесина обладает уникальной природной текстурой.

- Цена на древесину ниже в несколько раз.

- Древесина более предпочтительна для использования в условиях высокой температуры и влажности.

- Так как жидкое дерево состоит из термопластичных связующих, оно может плавиться и выделять вредные вещества.

- В не вентилируемых маленьких помещениях древесина более предпочтительна из за своей экологичности.

Производители оборудования для изготовления жидкого дерева

В связи с не очень сложной технологией изготовления ДПК, популярностью пользуются:

- Небольшие линии из Китая от фирмы WPC модификаций SY.

- Китайские линии Shansu.

- Российское оборудование от фирмы Ками.

Жидкое дерево – достоинства и применение материала

У жидкой древесины много преимуществ. Поговорим о том, из чего она состоит, где ее можно использовать, на что обращать внимание при покупке этого материала, а также как сделать его самостоятельно.

Из чего делается жидкая древесина

Разумеется, настоящее дерево не может быть жидким. Такое словосочетание обозначает древесно-полимерный композит (ДПК) – новый строительный материал, в состав которого входят следующие компоненты:

- измельченная древесная основа (опилки, стружка и прочее),

- связующая часть (полиэтилен, полипропилен и так далее),

- присадки (аддитивы).

Причем самого дерева в ДПК может содержаться до 80 процентов. Причем это не свежесрубленный материал, а отходы от производства пиломатериалов. То есть при производстве ДПК фактически не пострадало ни одно дерево.

Прочность изделий из жидкой древесины иногда превышает даже показатели клееного бруса. Ведь в качестве связки в процессе изготовления выступают термопластичные полимеры, спекающие частички опилок и стружки в монолитную массу.

Прочность изделий из жидкой древесины иногда превышает даже показатели клееного бруса

Прочность изделий из жидкой древесины иногда превышает даже показатели клееного бруса

Ну а самым интересным компонентом это сплава являются присадки-аддитивы. Именно они берегут древесную основу от грибка, плесени и влаги. Именно они окрашивают изделия в приятный «древесный» цвет. А еще аддитивы позволяют вспенить ДПК, в результате чего получается легкая, но прочная масса.

Для смешения всех компонентов производителям ДПК нужно лишь нагреть состав до разжижения и спровоцировать эффект совместной полимеризации. После чего горячая масса заливается в форму. А после остывания этой отливки, в процессе которого допускается принудительное охлаждение, мы получаем готовый продукт – древополимер.

Где можно использовать ДПК

У древополимера есть свойства природных и рукотворных материалов. Он выглядит и пахнет как дерево и не гниет, не реагирует на температурные колебания и не разрушается под действием ультрафиолета как пластик.

Из ДПК делают прекрасную основу для пола

Из ДПК делают прекрасную основу для пола

Полученные из древопластика изделия нашли свое применение и в строительстве, и в дизайне. Из ДПК делают прекрасную основу для пола. Досками из жидкого дерева можно настелить даже открытую террасу. И они не будут коробиться или трескаться от холода и гнить от дождей или снега. А еще из древополимера можно отлить заготовки или детали для предметов меблировки. И они будут держать нагрузку лучше древесно-стружечных плит.

Кроме того, из ДПК делают элементы внешнего и внутреннего декора. Аддитивы не влияют на экологичность, полиэтилен использует даже пищевая промышленность, а дерево – это самый благоприятный вариант для здоровья человека из всех строительных материалов. Поэтому отделка из ДПК будет более уместна, чем пластиковые панели или виниловые обои. Хотя подобный вариант потребует хорошей вентиляции отделанного древопластиком помещения.

Вдобавок этот материал плохо горит и хорошо переносит соседство с кирпичом или бетоном. Там, где дерево начинает тянуть влагу и гнить, ДПК лежит и делает свое дело в течение 40-50 лет. Именно поэтому древопластик является очень перспективным отделочным материалом для внешних работ.

Словом, у натурального дерева есть только одно неоспоримое преимущество перед жидким аналогом – низкая стоимость. Доски и изделия из ДПК стоят немного дороже материалов из натуральной древесины. Однако с учетом того, что пиломатериалы с аналогичной долговечностью и прочностью можно получить только из ценных пород дерева, разница в цене выглядит не столь ошеломляющей, как казалось бы.

Как сделать ДПК своими руками

Сделать жидкое дерево своими руками может любой человек. Для этого нужно предпринять следующее:

- Взять древесные опилки. Причем сорт основы тут не важен – можно брать и сосновую и дубовую стружку.

- Засыпать измельченную древесину в кофемолку (желательно электрическую) и перемолоть ее на «муку».

- Подготовить емкость для перемешивания. Это может быть и таз, и ведро, и небольшая банка.

- Засыпать древесную «муку» в емкость и залить ее клеем ПВА. Причем, если вам нужна высокая прочность – используйте не канцелярские, а строительные составы или столярные клеи на их основе.

- Взбить массу с помощью миксера до однородной консистенции. При больших объемах это может быть строительный миксер.

Если состав получается слишком жидким – нужно добавить опилок. Если вы получили очень густую массу – долейте клея ПВА.

Правда по вышеприведенному рецепту у вас получится не полноценный древопластик, а его аналог. Но по структуре и базовым качествам самодельный материал практически не будет отличаться от фабричного. Его можно применять для заделывания отверстий, колов и прочих дефектов в настоящем ДПК, а также для отливки декоративных элементов, не несущих эксплуатационную нагрузку.

Сделать жидкое дерево своими руками может любой человек

Сделать жидкое дерево своими руками может любой человек

При заделке дефектов самопальным ДПК применяется следующая технология: на место повреждения наносят клей ПВА и заполняют скол или отверстие полученной массой, используя резиновый шпатель для затирки швов в кафеле. После застывания остатки массы зашлифовываются мелкозернистой наждачкой и окрашиваются под цвет поверхности.

Для заливки самодельного ДПК в форму используют жидкий состав, напоминающий по консистенции раствор бетона. Причем для выдавливания пузырьков из отливки заполненная форма проходит вибростенд. После чего ее оставляют в покое до полного высыхания. Мелкие дефекты на поверхности отливки можно заполнить клеем или зашлифовать.

Выбираем изделия из ДПК: советы покупателю

Осмотрите доску или другое изделие из жидкой древесины. Если на ее поверхности есть светлые точечки, то перед вами продукт сомнительного качества, поскольку такой дефект сигнализирует о некачественном помоле и замесе древесной муки. Под открытым небом такой продукт долго не проживет. Точечки начнут чернеть, притягивая гниль и влагу, спустя несколько лет эксплуатации.

Обратите внимание на фактуру изделия. Для отделки часто предпочитают брать гладкую, практически полированную поверхность. Для напольного покрытия гладкие доски нельзя использовать ни в коем случае, они очень травмоопасны. Лучше всего взять шероховатый вариант, даже с нанесенным рифлением.

Для производства ДПК используются отходы древесины лиственных пород

Для производства ДПК используются отходы древесины лиственных пород

Если это возможно, узнайте состав древесной муки, используемой в производстве ДПК. Лучший вариант – отходы древесины лиственных пород. Такие материалы плохо горят. А вот смолянистые хвойные породы снизят пожарную безопасность вашего дома сразу на несколько пунктов.

Посмотрите на цвет изделия. Он должен быть равномерным. Пятна, светлые участки и прочие дефекты говорят о плохом замесе компонентов. Такая доска и выглядит плохо, и уступает в прочности даже обычной древесине, не говоря уже о качественном ДПК.

Узнайте, какие гарантийные обязательства предоставляются. Надежные производители дают гарантию на 20-25 лет. Если в спецификации к доске идет речь о 4-5 годах, то в составе такого древополимера есть явные просчеты. Постарайтесь отказаться от подобной покупки.

Если вы будете следовать этим советам, то приобретенные изделия из ДПК не разочаруют вас в течение 30-40 лет службы.

Жидкое дерево, или композитная древесина

![]()

- Характеристики жидкого дерева, состав

- Технические характеристики

- Виды композита

- Преимущества жидкого дерева

- Недостатки композитной древесины

- На что обратить внимание при покупке

- Изготовление композитной древесины своими руками

Эра комбинированных материалов – это определение как нельзя лучше походит к последним десятилетиям развития отделочно-строительной промышленности. Сочетание, казалось бы, несоединяемых составляющих обуславливает появление сверхпрочных, функциональных и практичных материалов. К их числу относится и жидкое дерево – композитная древесина, уникальной прочности которой может позавидовать даже натуральная древесина.

![]()

Характеристики жидкого дерева, состав

Материал жидкое дерево, иначе именуемый древесно-полимерным композитом (ДПК) – результат комбинации древесных стружек и полимерного «клея». Образование последнего происходит в результате процесса экструзии.

Чаще всего роль связующих полимерных агентов играют: полистирол, поливинилхлорид, полиэтилен и полипропилен.

Наименование «жидкое дерево» композитная древесина получила из-за отличной гибкости и пластичности.

Получается она методом продавливания сквозь формовочную головку предварительно расплавленной смеси древесных стружек и пластика. Процент древесного измельченного наполнителя в ДПК варьируется от 50 до 85%.

Помимо мелких частиц древесины и полимерных добавок, состав жидкого стекла характеризуется наличием аддитивов. То есть:

- лубрикаторов, способствующих повышению влагостойкости материала;

- модифицирующих добавок, основное назначение которых – повышение прочности ДПК и обеспечение стабильности размеров;

- агентов-вспенивателей, придающих поверхности идеальную гладкость и одновременно снижающих массу готовых панелей;

- биоцидных присадок, защищающих покрытие от грибковых и плесневых образований, а также насекомых;

- колорантов, предназначенных для окрашивания изделий.

Жидкое дерево, производство которого осуществляется путем добавления полимера к древесной стружечной основе, нашло свое применение при изготовлении мебельных предметов, напольных и стеновых панелей, а также сайдинговых планок.

![]()

Технические характеристики

- длина панели – 1, 1,2 м;

- ширина – 3, 10, 12 см;

- прочность на изгиб – 60 МПа;

- плотность – 1-1,5 кг/дм 3 ;

- ударная вязкость по Шарпи – 3-4 КДж/м 2 ;

- удлинение при растяжении – 0,5-1%;

- твердость по Бринеллю – 179;

- сопротивление изгибу – 25-60%;

- влагостойкость при суточном нахождении изделий в воде – изменения в размерах 0,3%;

- максимальная нагрузка на 1 м 2 – 500 кг;

- светостойкость – высокая;

- температура эксплуатации — -50/+180°С;

- цена – 3000-5000 руб/м 2 .

Виды композита

Различают жидкое дерево:

- Полнотелое, выдерживающее колоссальные нагрузки и механические повреждения. Пол из жидкого дерева такого типа безупречно подойдет для помещений с высокой нагрузочной проходимостью.

- Пустотелое, характеризующееся небольшим весом.

Необходимо отметить, что тип соединения древесного композита тоже может быть различным:

- Со швами, предполагающими монтаж досок с зазором в 3-5 мм. Крепеж изделий осуществляется с помощью металлических или пластиковых кляймеров.

- Бесшовным, создающим цельную монолитную поверхность. Крепятся планки посредством саморезов.

Не меньший интерес для потребителя должна представлять разновидность противоскользящего покрытия, которое может быть:

- Обработанным металлическими щетками, за счет чего материал искусственно старится;

- Шлифованным, то есть обработанным наждачной или абразивной сеткой;

- Тисненым;

- Ко-экстуризионным, основанным на создании лицевой части планок из сверхпрочного состава. Структурирование же материала происходит при непосредственной экструзии изделий.

- Ко-экструзионным с глубоким тиснением, позволяющим воссоздать текстуру ценных древесных пород.

Преимущества жидкого дерева

![]()

Материал жидкое дерево славится безупречной прочностью и ударостойкостью, унаследованными от древесины.

В процессе постоянной эксплуатации покрытию не страшны истирания, в частности это важно для ДПК, используемого в качестве напольной декоративной поверхности.

Покрытие из жидкого дерева не боится ни максимальных нагрузок, ни механических повреждений, успешно сохраняя целостность и эстетичность.

Оно отлично переносит любые погодные условия и постоянное воздействие ультрафиолета, чего нельзя сказать о древесных изделиях без примесей.

Применительно к внутренней отделке можно сказать, что композитные планки не реагируют на постоянные влажные уборки и чистки как при помощи воды, так и моющих жидкостей, что говорит о практичности материала. Вдобавок изделия из ДПК наделены термостойкостью.

Кроме того, состав жидкого дерева обуславливает 100% влагостойкость панелей за счет лубрикаторов, блокирующих древесные поры от проникновения воды и не позволяющих изделиям разбухать.

Гидрофобные добавки позволяют не ограничивать применение жидкого дерева лишь в стабильных влажностных условиях – напротив, композитные изделия как нельзя лучше подходят для условий с повышенной влажностью.

Это преимущество также свидетельствует о минимальной вероятности повреждения поверхности материала грибковыми образованиями.

Еще одним достоинством, перешедшим композитной древесине от ее натурального прародителя, считается теплопроводность, благодаря которой даже пол из жидкого дерева будет характеризоваться тактильной теплотой.

Высокий процент древесных стружек в материале – залог благоприятного микроклимата в помещении за счет их способности не выпускать тепло наружу.

![]()

Нельзя не отметить гибкость доски из ДПК, позволяющей отделывать даже конфигурационно замысловатые перепады и изломы. Легкость монтажа говорит о том, что жидкое дерево (композитная древесина) достаточно просто собирается в декоративную поверхность, чему способствуют удобные крепежные и зажимные элементы.

Уникальность изделий состоит еще в том, что древесный композит очень хорошо режется, не трескаясь при этом и не крошась. Таким образом, монтируя ДПК, можно сэкономить на найме специализированной бригады.

Экономичность – еще один плюс в копилку материала. Стоимость жидкого дерева хоть и высока в сравнении с чисто пластиковыми изделиями, однако она гораздо ниже, чем натурального, а учитывая отсутствие необходимости периодической обработки планок различными биоцидными и антисептическими жидкостями, то цена и вовсе не кажется завышенной.

Жидкое дерево, производство которого характеризуется использованием преимущественно древесно-стружечные остатков (их доля в составе более 70%), вобрало от них аутентичный рисунок, с точностью передающий текстуру, фактуру древесины и ее неповторимый свежий запах, способный наполнить жилье уютом и домашним теплом.

Плюс ко всему, покрытие из жидкого дерева может похвастаться и долговечностью. Его минимальный эксплуатационный период приравнивается к 25-30 годам. Не это ли мечта современных домохозяев и дачников?

Недостатки композитной древесины

Ложкой дегтя в спектре безусловных преимуществ является плохая переносимость постоянного воздействия одновременно двух негативных факторов:

- повышенной влажности,

- высоких температурных значений.

Их влияние приведет к неизбежному стремительному износу ДПК.

![]()

На что обратить внимание при покупке

Выбирая жидкое дерево, в первую очередь, следует знать, что состав древесной муки играет не столь важное значение для технических характеристик, а вот от полимера зависит ряд свойств изделий.

Так, полиэтиленовый полимер имеет более низкую стоимость, однако, он не может похвастаться отличной светостойксотью. А вот ПВХ-полимер считается самым долговечным. Он светоустойчив, температуро- и огнестоек.

Кроме того, применение жидкого дерева в разных целях предполагает использование материала с определенными пропорциями древесной муки и полимера.

Например, соотношение 2:1 опилок и полимера соответственно говорит о большом количестве волокнистой части, которой свойственно набухать от влаги, что значительно снижает эксплуатационный срок материала.

Преимуществом таких изделий считается красивая текстура и очень приятная рифленая фактура.

Пропорции же древесных стружек к полимеру как 2:3 свидетельствует о непрезентабельности досок, напоминающих обычный пластик.

Материал жидкое дерево с таким соотношением основных составляющих не может быть использован для обустройства пола, поскольку отличается гладкой и достаточно скользкой поверхностью.

Оптимальным соотношением дерева и полимера признано отношение 1:1. В таком случае изделия могут похвастаться и красивой текстурой, и шероховатой лицевой стороной, и другими первоклассными характеристиками.

![]()

Не опираясь на вид соединений и метод облагораживания лицевой стороны, целесообразно уделить внимание:

- Высоте и количеству ребер – они определяют прочность композитных изделий.

- Толщине стенок. Чем толще стенка, тем удароустойчивее доска.

- Ширине доски. Более толстый материал быстрее и легче монтируется. Кроме того, он требуют меньшее количество креплений.

При непосредственной покупке материала в магазине следует внимательно изучить планки на наличие светлых вкраплений, говорящих о недостаточно мелком помоле древесных опилок, что повлияет на влагостойкость дальнейшего декоративного основания.

Цвет – второй параметр, требующий пристального внимания. Разводы, контрастные участки и небрежные переходы одного оттенка в другой говорят о плохо перемешенных опилках с полимером.

На технических характеристиках это, конечно же, не скажется, но внешний вид досок значительно пострадает.

Еще одно условие добротности ДПК – лиственный древесный композит. Именно лиственные опилки могут обеспечить отличную влаго-, термо- и светостойкость материала. Использование же хвойной муки является залогом получения неустойчивых и пожароопасных изделий.

![]()

Изготовление композитной древесины своими руками

Сделать жидкое дерево своими руками можно и в домашних условиях. Такой ДПК подойдет для любых реставрационных работ, в частности для заделки трещин и дыр в мебели, устранения дефектов в напольных деревянных или ламинатных основаниях и пр.

Для изготовления потребуются мелкодисперсные опилки и клей ПВА, которые тщательно перемешиваются.

Рекомендуемое соотношение для составляющих должно быть приравнено к 70 частям опилок и 30 частям клея. Чтобы придать изделиям нужный оттенок, следует добавить эмаль требуемого цвета.

Композитная древесина (жидкое дерево) отличается простой и доступной каждому технологией монтажа, основанной на установлении обрешетки или лаг (в случае с сооружением пола), и крепежа к ним элементов с помощью кляймеров или клипс, дополнительно закрепленных саморезами или гвоздиками.

Натуральное дерево, получившее вторую жизнь за счет добавления к обычным отходам деревообрабатывающей промышленности полимера, стало прорывом последних годов.

При доброкачественности производства, правильном монтаже и грамотном уходе поверхность, отделанная жидким деревом, будет служить хозяевам верой и правдой до тех пор, пока не надоест или не выйдет из моды.

Жидкое дерево (композитная древесина), видео

Состав и применение ДПК, изготовление жидкого дерева своими руками

Преимущества натуральной древесины как материала для строительства и отделки помещений, такие как экологичность и безопасность для здоровья человека, омрачает ее главный недостаток – недолговечность. Древесина подвержена гниению и легко разрушается под воздействием атмосферных явлений. Однако при выборе между натуральным деревом и пластиком предпочтение чаще отдается первому.

Современные технологии позволяют создавать новые полимерные композиты, сочетающие в себе достоинства нескольких материалов. Жидкое дерево – уникальное изобретение, в котором природные свойства древесины дополняются прочностью пластмассы. Обсудим, как изготовить его самостоятельно и правильно использовать.

Что такое ДПК?

Жидкое дерево, или древесно-полимерный композит (ДПК), – продукт уникальной технологии переработки отходов лесозаготовительного производства, позволяющей улучшить природные характеристики натурального дерева. Процесс создания этого материала состоит из нескольких этапов:

- измельчение и размол древесины до состояния муки;

- смешивание древесного волокна и полимерной смолы в определенной пропорции;

- нагревание смеси до начала плавления;

- формовка изделия на экструдере;

- охлаждение.

ДПК является синтетическим продуктом, но при этом сохраняет свойства натурального материала, поскольку в его составе обязательно содержится древесина. К другим преимуществам этого материала относятся:

- устойчивость к разрушению в результате воздействия атмосферных явлений (растрескивание, гниение);

- отсутствие формальдегидов и других вредных для здоровья примесей;

- высокая устойчивость к механическим повреждениям (его практически невозможно сломать или поцарапать);

- стойкость к перепаду температур;

- высокая степень защиты от вредителей, плесени и грибка;

- устойчивость к выгоранию на солнце (подходит для отделки балконов, лоджий);

- превосходные эстетические свойства – изделия из жидкого дерева не нуждаются в покраске или декорировании.

Состав и сферы применения жидкой древесины

Главным компонентом жидкого дерева является натуральный материал – измельченная древесина. В состав ДПК может также входить шелуха, солома и пенька. В качестве связующего ингредиента используется термопластичный полимер – полиэтилен, поливинилхлорид или полипропилен. Нередко в состав жидкого дерева включают крахмал, казеин и отходы бумажной промышленности. Чтобы повысить срок эксплуатации материала и его устойчивость к различным внешним факторам, применяют стабилизаторы, окислители и антибиотики.

Древопластик широко применяется в различных сферах хозяйственной деятельности:

- внешняя отделка фасадов зданий;

- внутренняя отделка жилых и нежилых помещений;

- производство паркетной и террасной доски;

- строительство беседок и других элементов дачного декора;

- отделка доской из ДПК бань и саун;

- производство мебели, шкатулок, рамок для картин и фотографий;

- изготовление столешниц и разделочных досок;

- судостроение;

- машиностроение.

Как своими руками сделать древесно-полимерный композит?

Жидкую древесину можно приобрести в любом строительном магазине. Стоимость ее сравнительно низкая, хоть она и дороже натурального дерева. Этот полимерный композит нетрудно сотворить дома своими руками, нужно лишь знать необходимое соотношение компонентов и технологию изготовления.

В условиях домашнего производства качество готового продукта будет более низким в сравнении с купленным в магазине. На предприятиях для изготовления ДПК используются специальное оборудование и особые технологии переработки полимеров. Созданная своими руками полимерная смесь не подойдет для применения в промышленных масштабах, но хорошо справится со следующими задачами:

- реставрация старой мебели;

- устранение дефектов напольного покрытия;

- отделка пола на балконе, лоджии или террасе;

- другие виды отделочных работ в доме.

Необходимое оборудование и материалы

Чтобы приготовить древопластик своими руками, понадобится:

- домашняя мельница или кофемолка;

- пила;

- древесина;

- клей ПВА;

- емкость для размешивания;

- краска на водоэмульсионной основе.

Для производства древопластика необходимо измельчить древесину до состояния муки. Для этого понадобится пила (чтобы из цельного бруса или палки приготовить опилки) и мельница (для перемалывания в муку).

Пропорции компонентов

Измельченную древесину необходимо поместить в емкость для смешивания, туда же добавить клей ПВА, который служит полимерным звеном. Необходимые пропорции: 70% древесной муки и 30% клея. При таком соотношении получается густая эластичная масса в виде пасты. Компоненты необходимо тщательно перемешать до получения однородной консистенции. Если ДПК используется для реставрации пола, мебели или другой поверхности, на этапе размешивания в густую массу необходимо добавить краску нужного цвета.

Можно ли заменить клей ПВА другим полимером? Лучше всего использовать именно ПВА – он безопасен, не выделяет вредных веществ, является пожароустойчивым, быстро высыхает и стоит недорого. При необходимости можно использовать клей на акриловой основе – он также не содержит вредных веществ, но более горюч в застывшем состоянии.

Подойдет в качестве полимера и эпоксидная смола, но этот материал сложнее использовать в работе, зато конечный продукт на ее основе обладает прекрасными внешними характеристиками. К недостаткам смолы можно отнести высокую стоимость и токсичность в сравнении с ПВА.

Изготовление жидкого дерева

Последовательность производства древопластика в домашних условиях не зависит от выбранного типа полимера. Чтобы готовый продукт обладал всеми характерными для него преимуществами, необходимо четко следовать инструкции:

- Измельчить древесные опилки, сучья, ветки, шелуху и т. п. до состояния муки с помощью мельницы или кофемолки. Важно добиться нужного размера фракций – этот показатель напрямую влияет на качество готового продукта.

- Приготовить смесь. Для смешивания нужно подобрать емкость из инертного по отношению к компонентам ДПК материала – металла, дерева или пластика. Поместив древесную муку и полимерный клей в емкость, необходимо тщательно размешивать ингредиенты при помощи лопатки в течение 1–3 минут до пастообразной консистенции однородного цвета. Точные пропорции каждого продукта подбираются индивидуально опытным путем в зависимости от цели производства жидкого дерева.

- Добавить водоэмульсионную краску. Этот пункт можно пропустить, если готовому изделию не требуется окрашивание. После добавления красителя смесь необходимо тщательно перемешать.

Где можно использовать самодельный ДПК?

Самодельное жидкое дерево найдет свое применение в процессе ремонта изделий из ДСП, ДВП или МДФ. К примеру, с помощью древесно-полимерного композита можно отреставрировать старый диван со сколотыми ручками, устранить пробоины или сколы на паркете, заделать щели и дыры в стене. Чтобы «заплатка» не выделялась, следует тщательно подобрать оттенок краски, добавляемой при создании древопластика.

Кроме ремонтных работ, самодельный ДПК подходит для производства различных поделок. Например, из него можно сделать прочное и красивое сиденье для табурета или стула. Из древополимера можно создать различные элементы внутреннего и внешнего декора. Жидким деревом можно облицовывать ванные комнаты, бассейны и сауны. Этот состав хорошо подходит для возведения забора – по виду ничем не отличается от обычного дерева, но прослужит гораздо дольше.

В плане ухода ДПК имеет очевидные преимущества перед натуральным деревом. Ему не требуется дополнительная обработка и защита от неблагоприятного влияния климата, в то время как древесина без регулярной покраски начинает гнить и разрушаться.

Древопластик неприхотлив в уходе. Имеет ровную и гладкую поверхность – его удобно очищать от пыли и грязи. Устойчив к действию кислот и щелочей, поэтому при его очистке можно использовать бытовую химию. Он не выгорает на солнце, поэтому стены на балконе не придется периодически подкрашивать.