Как сделать огнеупорный (жаростойкий, жаропрочный) бетон своими руками — состав

Огнеупорный бетон – жаропрочный материал, который способен на протяжении достаточно длительного времени не менять своих характеристик под воздействием огня и высоких температур. Такой бетон применяется в самых разных сферах, но всегда там, где есть риск воспламенения или необходимость обеспечить стойкость конструкции к огню, повышенной температуре.

Уровень огнестойкости материала определяется такими параметрами, как: скорость горючести, теплопередачи при переменных условиях (вентиляция, температура огня, наличие/отсутствие источников топлива в здании). Бетонные стены из обыкновенного материала способны продержаться до 4 часов. Горит бетон без выделения токсинов, жидких частиц, дыма.

В частном строительстве зданий жаропрочный бетон используется редко – лишь отдельных конструкций. Свойства такого раствора актуальны при возведении туннельных аварийных выходов, конструкций инфраструктуры, производств, специальных сооружений для спасения членов правительства и т.д.

Общие сведения: материалы и характеристики жаростойких бетонов

Жаростойкий бетон – особый вид бетонного материала, который способен долго выдерживать воздействие температуры в диапазоне +1580-1770С максимум без потери эксплуатационных и механических свойств (огнеупорный бетон, в свою очередь, выдерживает недолговременный нагрев и до температуры максимум +200С).

Бетон используют в строительстве жилых и промышленных объектов. Из огнеупорного и жаропрочного бетона делают мангалы, домашние отопительные печи, сауны, бани, дымовые трубы, камины и т.д.

- Высокий уровень прочности

- Надежная термоизоляция

- Усиление эксплуатационных характеристик в процессе работы

- Простота приготовления (дополнительный обжиг не нужен)

- Уменьшение затрат времени, финансов, труда

Жаростойкий бетон может быть конструкционным и теплоизоляционным. По структуре бывает легким поризованным, плотным, ячеистым.

Состав плотных огнестойких растворов

Плотный тяжелый жаростойкий бетон (состав может быть разным) обычно используется в создании огнестойких конструкций, а также в виде жаростойкой футеровки в тех или иных тепловых агрегатах: на производствах химической промышленной сферы, рекуператоров доменных печей, в специальных печах обжига кирпича, в процессе строительства дымовых труб.

Вяжущие

Жаростойкие бетоны производятся в соответствии с ГОСТ 20910 90. Данный документ предполагает возможность использования различных вяжущих в приготовлении раствора.

- Жидкое стекло

- Глиноземистый (сюда можно включить и высокоглиноземистый) цемент

- Шлакопортландцемент со специальными микронаполнителями

- Портландцемент с обязательным включением в состав микронаполнителя (тонкомолотой добавки)

В нейтральной/щелочной среде обычно применяют смесь на шлакопортландцементе и портландцементе. Для газовой кислой среды подойдет жидкое стекло. Для водородной, фосфорной, углеродной среды лучше выбирать глиноземистые и высокоглиноземистые цементы.

Заполнители

Огнеупорные бетоны предполагают введение в состав не только специальных вяжущих, но и правильных заполнителей, которые должны равномерно расширяться и таким образом выдерживать воздействие огня и высоких температур. Обыкновенные заполнители гарантируют стойкость при максимум +200С, дальше они становятся менее прочными и при +600С полностью деформируются.

Когда готовят огнеупорный бетон, состав предполагает в качестве заполнителей использование материала, который не будет разрушаться/размягчаться при высоких температурах, а также не станет причиной появления высоких напряжений во внутренней структуре монолита.

- +600 – 800С: горные породы (диабаз, андезит, базальт), пористые материалы из горных вулканических пород, это могут быть доменные гранулированные шлаки, бой кирпича, искусственные пористые структуры (вспученный перлит, керамзит, подойдет шлаковая пемза и т.д.).

- +1200 – 1700С: добавляют дробленые огнеупорные материалы – хромит, шамотный кирпич, магнезит, часто выбирают корунд, обожженный каолин.

- Возможно добавление специальных материалов, полученных посредством обжига при высокой температуре смеси огнеупорной глины и магнезита – алюмосиликаты, которые отличаются минимальной деформацией, хорошей огнеупорностью.

Технические требования

Марка огнестойкого бетона должна включать такие параметры:

- Тип бетона: жаростойкий обозначается буквами BR

- Вяжущее: алюминатный (А), портландцемент (Р), силикаты (S)

- Класс прочности на сжатие/растяжение – B1-В40

- Температура эксплуатации – ИЗ-И18

Что касается плотности, то материал с показателем 1100 кг/м3 применяют в качестве теплоизоляции для ограждающих конструкций ненагруженного типа, >1400 – для возведения ограждающих несущих конструкций общественных/жилых зданий. По уровню предельной температуры бетоны могут принадлежать к одному из 18 классов: И13-И18 используют лишь для ненесущих конструкций.

Если плотность бетона составляет 1500 кг/м3, он должен обладать водонепроницаемостью в диапазоне W-W8. Морозостойкость находится на уровне F-F75. Остаточная прочность и показатель температуры деформации при воздействии механической нагрузки напрямую зависят от вида вяжущих и точной температуры нагрева.

Что касается класса прочности, то для напряженных жаростойких конструкций показатель должен быть минимум В30, без нагрузки – допускается минимум В12.5.

Основные виды тяжелого огнестойкого бетона

Состав огнеупорного бетона может быть разным, что зависит от нужных характеристик, используемых материалов и их пропорций. Тяжелых бетонов существует несколько видов, ниже рассмотрены основные из них.

Бетон на портландцементе и шлакопортландцементе

Это самый распространенный вид жаростойких бетонов, отличающийся невысокой стоимостью, отработанной технологией приготовления и использования, хорошей прочностью. Обычно такой бетон выбирают для сооружения дымовых труб, тепловых агрегатов, создания огнестойких конструкций атомных электростанций и т.д.

Класс прочности должен быть в диапазоне В15-В40. В приготовлении используют цемент М400 и выше, добавляют лишь активные минеральные вещества (топливная зола, шамот, доменный шлак и т.д.). Наиболее прочный бетон получается с включением в состав шамотной добавки тонкого помола.

На глиноземистом алюминатном цементе

Из этих веществ готовят бетоны с классом термостойкости в диапазоне И8-И18. Основным минеральным составляющим такого цемента является моноалюминат кальция, высокоглиноземистого – диалюминат кальция. Если не вводить в состав никаких дополнительных добавок, бетон выдержит максимум +1300С, если включить заполнитель из корунда и оксида алюминия, можно повысить температурный режим до +1650С и больше.

- Минимальная термическая усадка, небольшое линейное расширение в процессе нагрева

- Высокий показатель механической прочности

- Сохранение стабильного состояния при резких перепадах температуры

- Теплопроводность минимальная

- Уже через сутки после заливки конструкции могут эксплуатироваться

Жидкое стекло в качестве вяжущего жаростойких бетонов

До того, как приготовить жаропрочный бетон из жидкого стекла, необходимо тщательно изучить состав смеси. Применяют калиевые/натриевые составы, благодаря которым огнеупорные бетоны могут эксплуатироваться при температуре +800-1600С.

По структуре жидкое стекло может быть высокомодульным (обозначается буквой В), среднемодульным (Б) и низкомодульным (буква А).

- Лучшие показатели натриевого стекла в качестве вяжущего для огнеупорной смеси – при силикатном модуле 2.0-3.5, калиевого – 2.5-4.0.

- Жидкое стекло твердеет долго, поэтому в смесь добавляют разные отвердители (соединение кремниефторида натрия, фторсиликат щелочных металлов). Кроме быстрого твердения, эти вещества способствуют повышению прочности, плотности раствора. Также для ускорения твердения можно добавлять феррохром, шлаки ферромарганца, нефелиновый шлам.

- Стоит отметить, что в состав смесей могут вводиться разнообразные пластификаторы, тонкомолотые добавки, регуляторы, присадки для лучшей удобоукладываемости.

- На кубический метр бетона нужно примерно 250-400 кг/м3 вяжущего, отвердителя – 0.1-0.2 частей от веса вяжущего. Заполнителя понадобится около 0.12-0.3 веса жидкого стекла.

- Раствор на базе жидкого стекла замешивают на объекте, так как заливать смесь нужно в течение получаса. Укладка производится при температуре минимум +15С, влажность должна составлять максимум 70%.

Другие виды бетонов, стойких к огню

В производстве легких ячеистых/поризованных бетонов используются те же вяжущие, но пористые заполнители или пенообразователи, которые уменьшают вес.

Легкие поризованные бетоны

Классификация поризованных бетонов по сфере эксплуатации:

- Конструкционные – с плотностью 1400-1800 кг/м3, прочностью минимум М50, любой теплопроводностью.

- Теплоизоляционные – с плотностью максимум 500 кг/м3, прочностью в диапазоне М14-М25, теплопроводностью максимум 0.14 Вт/м*К.

- Теплоизоляционно-конструкционные – прочность минимум М35, теплопроводность в пределах 0.14–0.54 Вт/м*К, плотность равна 500-800.

Легкие бетоны, приготовленные на базе портландцемента или глиноземистого цемента, демонстрируют высокий уровень огнестойкости. Если использовать керамзитовый щебень в качестве заполнителя, то морозостойкость вырастает до F25-100.

Ячеистые бетоны

Данный тип раствора применяется в теплоизоляции и в качестве жаростойкого материала. Часто ячеистые бетоны выбирают для частного строительства в виде заводских конструкций либо блоков.

- Для теплоизоляции – плотность до 500 кг/м3

- Теплоизоляционно-конструкционные – показатель находится в диапазоне 500-900 кг/м3

- Конструкционные – от 1000 до 1400

- Жаростойкие – до 1200 кг/м3, могут использоваться при температуре до +800С

Данный тип бетонов может выдерживать воздействие открытого огня в течение 5-7 часов без изменения структуры. При нагревании до +400С отмечается повышение прочности материала, до +1000С – разрушение структуры.

Применение

Обычно огнеупорный и жаростойкий бетон актуален для использования в возведении химических, энергетических, металлургических сооружений. Материал подходит для сооружения плавилен, доменных печей, теплоцентралей.

В быту необходимость приготовления термостойкого бетона появляется при строительстве печей, котлов отопления, каминов. Также из раствора делают выводы труб, выкладывают отопительные контура. В частном строительстве бетон готовят своими руками, используя специальные компоненты и точно следуя инструкции, соблюдая указанные пропорции.

Новые конструкции вводятся в эксплуатацию минимум после 3 суток (быстротвердеющий цемент, глиноземистый, жидкое стекло), 7 суток (портландцемент) или после набора проектной прочности монолитом. До нагрева конструкции просушивают для полного удаления свободной воды в составе. Разогревают по специальным режимам, в соответствии с технологическими инструкциями.

Производство в домашних условиях

Проще всего сделать жаростойкий бетон своими руками – купить готовую смесь и замесить раствор по инструкции (обычно находится на оборотной стороне тары). Все очень просто: сухая смесь высыпается в бетономешалку, мешается в течение 1 минуты, затворяется обычной водой или жидким стеклом.

- Выбор оптимального состава материалов.

- Заливка в бетономешалку 90% нужного объема воды либо жидкого стекла (в разбавленном виде).

- Засыпка тонкомолотой добавки, добавление половины заполнителя и цемента, перемешивание, постепенное добавление оставшихся материалов, остатка воды (или стекла).

- Замес должен осуществляться на протяжении минимум 5 минут.

- Отгрузка готовой смеси непосредственно на объекте, заливка.

Бетонные работы в условиях сухого и жаркого климата

В условиях жаркого, сухого климата температура воздуха может подниматься до +40С, влажность обычно не превышает 25%, наблюдаются ветры и сильная солнечная активность. Все это плохо сказывается на бетонной смеси, провоцирует быстрое испарение воды, понижение прочности.

- Правильно выбрать состав компонентов – в качестве вяжущего лучше всего брать портландцемент, заполнителя – материалы с идентичным показателем температурного расширения (близким к цементу).

- Заполнители обязательно увлажняют.

- Использование пластификаторов – для понижения водоцементного соотношения и улучшения подвижности.

- Увеличение времени смешивания компонентов в среднем на 40-50%.

- Смесь до объекта можно транспортировать исключительно в автобетономешалке, загрузив в миксер лишь сухие компоненты, а водой затворяя уже перед заливкой.

- Опалубка перед заливкой проверяется на предмет герметичности и увлажняется.

- Смесь подается на объект с использованием специальной бадьи или бетононасоса.

- Бетонирование осуществляется с применением глубинного вибратора.

- В процессе набора прочности смесью бетон нужно накрывать увлажненными матами из соломы, кусками рогожи, мешковины, потом каждые 3-4 часа поливать водой все 28 дней.

Приготовленный по всем правилам жаростойкий или огнеупорный бетон будет демонстрировать все заявленные характеристики и позволит реализовать любой проект, гарантируя высокое качество и оптимальные свойства, надежность и долговечность конструкции.

Жаропрочный бетон — 3 этапа изготовления своими руками

Такой стройматериал, как жаропрочный бетон, приобрел широкую популярность в строительстве конструкций, которые поддаются воздействию высоких температур. Стройматериал используется для частного и промышленного строительства. Его способность выдерживать температуру до 1500 °C позволяет строить из этого вида бетона печь для отопления, камины, сауны, бани, дымоходы, мангалы. Технология производства не требует обжига, поэтому бетонные блоки жаропрочного типа изготавливают даже в домашних условиях.

- Состав и свойства

- Марки качества

- Где часто используют?

- Как сделать своими руками?

- Подготовка

- Инструменты и материалы

- Приготовление раствора

Состав и свойства

Жаростойкий бетон отличается от обычного бетонного раствора тем, что его составные являются огнеупорными. Все компоненты — цемент, песок, щебень и вода смешиваются, а к ним добавляются такие вещества:

- портландцемент;

- отсевные части горных пород;

- металлургические отходы;

- синтетические вещества.

Материал обладает таким свойством благодаря особому составу.

Материал обладает таким свойством благодаря особому составу.

Благодаря тому, что в состав жаропрочного бетона добавляются различные пористые наполнители, вес при высокой прочности является невысоким. Это позволяет сооружать объекты, где ограничена нагрузка на фундамент.

Марки качества

Технические характеристики жаростойкого бетона предусматривают его использование в конструкциях и помещениях с воздействием высоких температур. Его качество регулируется ГОСТом 20910–90. В зависимости от свойства выдерживать температурную нагрузку, выделяют такие марки стройматериала:

- Жаропрочный. Способен выдерживать температуру до 1500 °C.

- Огнестойкий. Используется в конструкциях, которые нагреваются до 1800 °C.

- Сверхогнеупорный. Материал нужен для конструкций, которые подвергаются воздействию температуры выше 1800 °C.

Где часто используют?

Термостойкий бетон применяется не только в помещениях и конструкциях с большими температурными нагрузками, но и в строительстве помещений жилого и промышленного характера. Из огнеупорных бетонных плит сооружают такие конструкции:

Из такого материала можно сделать мангал.

Из такого материала можно сделать мангал.

- камины;

- домашние и промышленные печи;

- мангалы;

- конструкции химической промышленности и энергетической сферы;

- мосты;

- плавучие конструкции.

Как сделать своими руками?

Подготовка

Изготовление бетона жаропрочного вида не требует затрат на дорогостоящий обжиг изделия. Поэтому бетонные блоки этого типа изготавливают даже в домашних условиях. Подготовительные работы включают в себя приготовление площадки для изготовления блоков, сырья и инструментов. Место, где будет производиться заливка изделий, должно быть чистым и иметь доступ к воде. Перед началом работы инструменты очищаются от остатков частиц после предыдущих манипуляций. Качество сырья должно соответствовать нормам, лучше всего использовать готовые смеси для приготовления бетона.

Инструменты и материалы

При изготовлении бетонных блоков жаропрочного типа придерживаются всех пропорций и подбирают качественное сырье. Для работы подготавливаются такие материалы:

- песок;

- гравий;

- гашеная известь;

- жаростойкий цемент;

- вода.

Опытные строители рекомендуют использовать качественные бетонные смеси, в состав которых входят все необходимые компоненты. Их достаточно развести водой в соответствии с пропорцией, указанной на упаковке.

Для работы понадобятся такие инструменты:

- деревянные формы;

- полиэтилен или силиконовые коврики;

- шпатель;

- перфоратор;

- бетономешалка или посуда для смешивания раствора;

- лопата или совок.

Приготовление раствора

Подготовив все необходимые инструменты и материалы, приступают к изготовлению бетонных блоков. Жаростойкий бетон делается в такой последовательности:

После подготовки форм в них перекладывают готовую смесь.

После подготовки форм в них перекладывают готовую смесь.

- Приготовление раствора. В бетономешалке смешиваются все ингредиенты и хорошо размешиваются.

- Подготовка форм. Чтобы застывшие блоки легко извлекались, на дно застилается полиэтиленовая пленка или смазанный жиром силикон.

- Заливка в формы. Готовый раствор с помощью лопаты или совка распределяется по ячейкам.

- Уплотнение. Перфоратором или отбивным молотком, которые погружаются непосредственно в формы, проводится выпускание из раствора лишнего воздуха.

- Выравнивание изделия. С помощью шпателя убирается лишний раствор.

- Застывание. Формы накрываются пленкой и на протяжении 2—3 дней сбрызгиваются водой.

Готовые блоки извлекают и оставляют в помещении до 25 дней. Именно столько времени нужно жаростойкому бетону для приобретения достаточной прочности. Изделия, изготовленные в соответствии с технологиями даже своими руками, прослужат не 1 десяток лет. При этом высокие температуры не снижают прочность и надежность материала.

Приготавливаем жаропрочный бетон своими руками: Пропорции и инструкция- Обзор +Видео

Жаропрочный бетон – это вид бетона, который используется под долгим воздействием высокой температуры (не более 1580°С, огнеупорный до 1770°С), при этом не теряет свои механические и эксплуатационные качества.

Жаропрочный бетон – это вид бетона, который используется под долгим воздействием высокой температуры (не более 1580°С, огнеупорный до 1770°С), при этом не теряет свои механические и эксплуатационные качества.

Его используют в строительстве, как промышленных, так и жилых объектов. Из жаропрочного и огнеупорного бетона изготавливают домашние отопительные печи, мангалы, бани, сауны, камины и дымовые трубы.

[contents]

Отличие жаропрочного и огнеупорного бетона от обычного в том, что последний выдерживает лишь недолговременный нагрев температуры не выше 200°С.

При более высоком нагреве бетон высыхает, трескается и, в итоге, разрушается, что приводит к поломке всей конструкции.

Применение жаропрочного бетона

В состав жаропрочного бетона входят специальные добавки и смеси, которые придают материалу значительную прочность при воздействии высоких температур.

В состав жаропрочного бетона входят специальные добавки и смеси, которые придают материалу значительную прочность при воздействии высоких температур.

В процессе эксплуатации огнеупорный бетон приобретает еще большую устойчивость к нагреву. Большим плюсом является тот факт, что жаропрочный бетон не требует дорогостоящего специального обжига, потому широко используется в строительстве.

По принципу работы он не отличается от обычного бетона и может гарантировать полную безопасность и защиту вашей конструкции от перегрева. К тому же, огнеупорный бетон может применяться как термоизоляционный материал.

В зависимости от области применения разделяют ячеистый, легкий или плотный бетон. Легким материал считается, когда в высушенном состоянии его вес не более 1500 кг/м3. К базовому сырью из шлакопортландцемента, портландцемента, глиноземистого цемента или жидкого стекла добавляются тонкомолотые примеси, вроде боя шамотного кирпича, кускового шамота, пемзы, боя магнезитового кирпича, андезита и других. Добавки способствуют затвердеванию огнеупорного бетона и формируют его огнеупорные качества.

В зависимости от области применения разделяют ячеистый, легкий или плотный бетон. Легким материал считается, когда в высушенном состоянии его вес не более 1500 кг/м3. К базовому сырью из шлакопортландцемента, портландцемента, глиноземистого цемента или жидкого стекла добавляются тонкомолотые примеси, вроде боя шамотного кирпича, кускового шамота, пемзы, боя магнезитового кирпича, андезита и других. Добавки способствуют затвердеванию огнеупорного бетона и формируют его огнеупорные качества.

Огнеупорные бетоны на фосфатной и силикатной связке

Существуют так называемый специальный огнеупорный бетон. Это когда помимо глиноземисто-цементной связки в его состав добавляют силикатную или фостфатную основу. Огнеупорный бетон на фосфатной связке лучше схватывается с другими огнеупорами, быстрее твердеет и имеет более высокую прочность в сравнении с бетоном на глиноземистом цементе. Отвердитлем выступает цемент, тальк, окись магния. Наполнителем служат высокотемпературные материалы: корунд, бой корундовых и высокоглиноземистых огнеупоров, хромиты и хромомагнезиты.

Огнеупорные бетоны на силикатной связке применяют в условиях кислотной среды. Для увеличения твердости добавляют силиката натрия, кремнефтористый натрий, фосфаты.

Заполнителем служит кварцевый песок, высококремнеземистый шамот. Благодаря повышенной устойчивости к кислотам огнеупорный бетон на силикатной связке принято использовать для дымохода в травильных ваннах, баках, футеровки труб.

Если вы решили построить из жаропрочного бетона мангал, камин или печь в доме своими руками, то с целью экономии при строительстве это можно легко сделать своими руками. Для этого используют готовую сухую смесь или смешивают ингредиенты по специальной технологии, схожей с приготовлением обычного бетона.

Технология изготовления жаропрочного бетона делится на два вида: если конструкция будет подвергаться влаге, не добавляйте жидкое стекло, если среда кислая и агрессивная не используйте портландцемент.

Определите площадку для работы, убедитесь в доступности воды и чистоте инструментов.

Изготовление огнеупорного бетона

В стандартный состав огнеупорного бетона входят: песок, гравий, гашеная известь, жаропрочный цемент. В пропорциях соответственно 3:2:2:0,5. Чистой фильтрованой воды требуется 7,7 л для 22,5 кг смеси. Лопатой как следует смешайте песок и гравий в тачке или используйте бетономешалку.

Затем заливайте смесь водой, пока она не наберет нужную консистенцию. Перенесите смесь в готовую форму или отливку, разровняйте поверхность шпателем и удалите лишний бетон. Чем быстрее вы будете работать, тем плотнее будет раствор.

Затем заливайте смесь водой, пока она не наберет нужную консистенцию. Перенесите смесь в готовую форму или отливку, разровняйте поверхность шпателем и удалите лишний бетон. Чем быстрее вы будете работать, тем плотнее будет раствор.

Чтобы убрать пустоты и избавиться от пузырьков воздуха в огнеупорной смеси примените перфоратор или воспользуйтесь отбойным молотком. В деревянную часть формы вставьте сверло и работайте в течении одной минуты. Далее готовую смесь необходимо накрыть пленкой и оставить на пару дней, изредка сбрызгивая водой. Готовый огнеупорный блок перенесите в помещение и оставьте на 25 дней.

Чтобы сделать отливки можно воспользоваться фанерой. Для легкого извлечения огнеупорного блока на дно формы укладывают полиэтилен, или в лучшем случае смазанный жиром силикон, который не будет препятствовать испарению воды с поверхности блока.

Как сделать жаростойкий бетон своими руками?

В частном домостроении часто возникает вопрос использования бетона в средах повышенных температур: это сооружение каминов, дымовых труб, печей и очагов на открытом воздухе. Для этих целей целесообразно использовать именно жаропрочный бетон с добавками, придающих особые свойства стройматериалу.

Состав и основные характеристики

Прежде чем говорить о составе и характеристиках материала, нужно отметить, что бетон это не нано материал, созданный по специальным технологиям. Главное свойство бетона это дешевизна и простота изготовления. Поэтому в качестве присадок для цементной смеси используются отходы различных отраслей промышленности: в основном горнодобывающей и металлургической. Поэтому не стоит удивляться, если вместо уникальных присадок, будут использоваться самые обычные отходы, вроде керамзитной крошки.

Еще один момент, который стоит прояснить – это количество присадок и жидкость для создания смеси. В составе цементной смеси редко присутствует больше одной присадки. Ее выбирают в зависимости от требуемых свойств будущего бетона. Нет смысла использовать более дорогую присадку для создания жароупорного бетона, если можно обойтись обычным наполнителем для жаропрочного. Все траты в строительстве должны быть целесообразными.

В состав любого бетона входит цементная основа, щебень разного дисперсного состава, песок и, по необходимости, присадки.

В качестве цементной основы может быть использован:

- Портландцемент или шлакопортландцемент

- Жидкое стекло

- Глиноземистый цемент

Как на обычной стройке, так и в условиях частного малоэтажного домостроения, наиболее приемлемыми являются различные марки портландцемента. Глиноземистый цемент производится далеко не во всех областях России, поэтому его доставка связана с дополнительными тратами, что значительно увеличивает цену материала.

Жидкое стекло это принципиально новый материал. Его использование связано с дополнительными тратами на оборудование, сырье и присадки. Поэтому его использование связано с куда большими тратами, нежели даже использование глиноземистых цементов. Цементы на основе жидкого стекла используют при строительстве зданий, к которым предъявляют повышенные требования прочности и надежности: научные учреждения, атомные и гидроэлектростанции, небоскребы повышенной высотности.

В зависимости от присадки формируется плотность конечного материала, но, вне зависимости от исходников, плотность жаропрочных составов бетона начинается от 1500 кг/м 3 .

Классификация жаростойкого бетона

Жаростойкий бетон из-за своих прочностных характеристик, используется не только по прямому назначению, но и в качестве теплоизолирующих материалов и как основа для несущих конструкций. Стройматериалы из жаростойкого бетона способны выдерживать давление от 200 до 600 МПа/см 2 , тогда как тот же показатель у обычного бетона в зависимости от качества начального сырья колеблется от 50 до 200. Поэтому было признано целесообразным классифицировать бетон по несколькими параметрам, чтобы облегчить выбор строительного материала для каждой конкретной задачи строительства.

По структуре

В зависимости от присадок меняется плотность цементной смеси, соответственно меняется вес 1 кубометра цемента и его характеристики. В связи с этим по структуре бетон разделяют на:

- Тяжелый

- Легкий

- Ячеистый

Тяжелый жаростойкий бетон

Тяжелый жаростойкий бетон

Тяжелый бетон подразумевает использование обожженные отходов горнодобывающей промышленности. Этот цемент отлично подходит для строительства высоких промышленных дымовых труб, опор многоэтажных зданий и строительства промышленных печей. В малоэтажном строительстве его применение нецелесообразно.

Легкий бетон создают в основном с помощью добавления в раствор керамзита, хотя допускается использование других обожженных синтетических присадок.

Ячеистый бетон содержит в своем составе пустоты с воздухом, что значительно увеличивает теплозащитные характеристики стройматериала, но уменьшает показатели прочности. В домашних условиях изготовить блоки жаростойкого бетона этого типа практически невозможно. Зато они находятся в свободной продаже на рынке строительных материалов. В качестве основы ограждающей или несущей конструкции этот материал не используют, зато он отлично подходит для ограждения стен от губительного воздействия открытого пламени или утепления конструкций.

По вяжущим компонентам

Как говорилось ранее, по вяжущим компонентам или цементной основе выделяют бетон на основе:

- Портландцемента

- Шлакопортландцемента

- Глиноземистых цементов

- Силикатного стекла

Конечно, идеальным вариантом для строительства стало бы силикатное стекло, но оно дорого в использовании. Портландцементы и шлакопортланд цементы практически одинаковы в своих эксплуатационных характеристиках. Но в шлакопортландцементы уже входят определенные добавки, которые могут затруднить использование присадок.

Но если термозащитные свойства таких блоков находятся на достаточно высоком уровне, то несущая способность куда меньше таковой у портландцемента.

Поэтому в условиях самостоятельного изготовления жаростойкого бетона, лучше использовать относительно универсальный портландцемент.

По способу применения

Сфера применения жаростойкого бетона достаточно велика, но конкретно способов применения раствора или блоков всего три:

- Для создания несущих конструкций стен или печей. Для малых печей, каминов и открытых очагов частных домов несущие характеристики различных подвидов жаростойкого бетона не критичны, но в условиях промышленного строительства, эта характеристика действительно важна. Поэтому дома можно использовать, например, легкие или ячеистые бетоны для формирования очага камина или печи. На большой стройке это недопустимо.

- Для внутренней облицовки камер сгорания. Существуют как огромные котлы, так и маленькие домашние печи. Что в первом, что во втором случае допускается создание несущей конструкции из не жаропрочных материалов с последующей облицовкой конструкций, соприкасающихся с открытым пламенем. Именно для облицовки этих внутренних пространств и используется жаропрочные бетоны.

- Для тепловой изоляции зданий. В этом случае облицовку проводят с внешней стороны ограждающих конструкций, и облицовка не соприкасается с пламенем. Для таких целей часто используют бетон с ячеистой структурой

По температурному режиму использования

Здесь стоит сказать о разнице в понятиях жаростойкого и жаропрочного бетона именно в зависимости от характеристики температурных режимов воздействия.

- Обычный бетон, не способный выдерживать температуру более 200 градусов без растрескивания и деформаций

- Жаростойкий бетон, выдерживающий температуру до 500 градусов. Этого типа вполне достаточно для домашнего камина, печи или открытого очага.

- Жароупорный выдерживает температуру до 1580 градусов.

- Огнеупорный 1580-1770 градусов

- Высокоогнеупорный способен выдерживать температуры свыше 1770 градусов.

Жароупорный бетон

Жароупорный бетон

По типу наполнителя

В качестве присадок может использоваться:

- Для обычного жаростойкого бетона используются доменные шлаки, измельченные пористые вулканические породы, керамзит и прочие искусственные измельченные заполнители. Перед запуском в продажу присадки обжигают и гранулируют.

- Для бетона с повышенными показателями жаропрочности используют обожженные и измельченные огнеупорные материалы: магнезит, корунд, шамотный кирпич.

- Для цементов из жидкого стекла используют продукты обжига глины и магнезита, называемые силикатами магния.

Технические требования к жаростойким растворам

Для того, чтобы бетон мог считаться жаростойким предъявляется всего 2 требования:

- Способность выдержать температуру не менее 500 градусов

- Способность к сопротивлению на сдавливание от 200 МПа/см 2

Плюсы и минусы

Плюсов у этого материала достаточно много:

- Большой запас прочности

- Способность выдерживать высокотемпературный нагрев без деформации

- Хорошие теплоизолирующие качества

- Возможность использования, как в качестве скрепляющего вещества кладки, так и для изготовления строительных огнеупорных материалов.

Существует так же и ряд минусов:

- Чем выше целостность, тем ниже способность сопротивления высоким температурам и наоборот

- Уже готовая смесь не может храниться дольше 2-3 недель, иначе полученный бетон не может считаться жаростойким, так как не будет обладать требуемыми параметрами термозащиты

Сфера использования

Жаростойкие бетоны используются для строительства заводов электропромышленности, металлургии и химической промышленности. Особенно хорошо этот стройматериал показал себя в последней, поскольку правильно подготовленный жаростойкий бетон сопротивляется не только высоким температурам, но и химическому воздействию

Производство огнестойких бетонов в домашних условиях

Наиболее простые вариации фольги могут быть созданы в домашних условиях. Сложные составы это удел исключительно промышленного производства. С другой стороны, сложно представить себе строительную задачу в пределах частного домостроения, для которой понадобился бы огнеупорный бетон. Жаростойкого состава будет вполне достаточно.

Подбор состава

В состав бетона должны входить тугоплавкие горные породы, но в домашних условиях проще использовать керамзит. Перед приготовлением его необходимо измельчить до состояния песчаной были. Максимальный размер частицы не должен превышать 1 мм.

Инструменты и материалы

Помимо добавки необходим гравий, песок, гашеная известь и непосредственно цемент

- Мастерок

- Бетономешалка

- Виброинструмент, как минимум перфоратор. Для изготовления блоков лучше использовать виброоснование.

- Дробилка или ручная мельница

- Форма для блока или отмостка.

Для изготовления жаростойкого бетона понадобится бетономешалка

Для изготовления жаростойкого бетона понадобится бетономешалка

Поэтапное приготовление раствора

Разберем приготовление цемента по этапам:

- Приготовление цементной смеси. Это измельчение добавки и добавление ее к цементу и песку. На одну часть цемента добавляют 4 части керамзита, 3 части песка.

- После того, как цементная смесь станет однородной можно добавлять гравий: на 3 части цементного состава добавляют 2 части гравия и пол части гашеной извести.

- После смесь разбавляется 2 частями воды и формуется. В процессе формовки форма должна быть установлена на виброоснование, а по бетону в опалубке лучше пройтись перфоратором ,чтобы избавиться от пузырьков воздуха.

- В течение суток после формовки состав набирает крепость. Еще три дня получившийся бетон нужно поливать водой, чтобы окаменевшая смесь не дала трещин.

Изготовление жаростойкого бетона в домашних условиях не самая сложная задача. Главное, трезво оценивать свои силы, правильно выбирать присадки и следовать инструкции.

Как сделать жаростойкий бетон своими руками

Сегодня без огнеустойчивого бетона никак не обойтись. Он необходим при возведении каминов, печей, бань, а также при прокладке дымоходов. Дабы этот материал на высоком уровне выполнял своими функцией, нужно, чтобы в его составе были только высококачественные компоненты.

Сегодня без огнеустойчивого бетона никак не обойтись. Он необходим при возведении каминов, печей, бань, а также при прокладке дымоходов. Дабы этот материал на высоком уровне выполнял своими функцией, нужно, чтобы в его составе были только высококачественные компоненты.

Кроме этого, необходимо четкое соблюдение пропорций во время изготовления. Только в таком случае он подойдет для строительства и будет гарантировать безопасность того или иного сооружения. Сегодня на строительных рынках можно встретить ячеистый, легкий и плотный жаростойкий бетон. Выбор зависит от типа постройки и его назначения.

Что должно входить в состав термопрочного бетона

Для самостоятельного создания огнеупорного бетона надо добавить в состав жидкое стекло, глиноземный цемент и асбест. Данные добавки отлично подходят для использования в условиях высоких температур. Очень важно, чтобы все элементы обладали высоким качеством, иначе постройка быстро развалится, а восстановить ее будет невозможно. Для того чтобы жаропрочный бетон долго служил и имел наивысшее качество, нужно использовать хорошие вяжущие составляющие. Ими могут быть:

- шлакопортландцемент;

- жидкое стекло;

- глиноземистый цемент;

- портландцемент;

- периклазовый цемент.

Все эти строительные материалы можно купить в специализированном магазине или заказать через интернет. Очень важно не экономить на них, дабы сооружение было построено качественно и служило на протяжении десятков лет.

Как правило, к портландцементу и жидкому стеклу добавляются разнообразные тонкомолотые примеси. Для надежного затвердения бетона надо ввести в приготовленную смесь кремнефтористый натрий или доменный гранулированный шлак.Тонкомолотыми добавками могут быть:

- Кусковой шамот.

Бой шамотного кирпича.

Бой шамотного кирпича.- Бой магнезитового кирпича.

- Пемза.

- Андезит.

- Зола-унос.

- Хромитовая руда.

Для легких жаропрочных смесей впору применять керамзит, цемянку или бой диатомового кирпича. Мелкими и крупными заполнителями могут служить дробленые материалы, например, доменный шлак или тальковый кирпич. Надо отметить, что огнеупорный бетон предусматривает достаточно легкое строительство, которое занимает мало времени и не требует особых затрат. Главное – качественно приготовить материал, чтобы его было удобно использовать, и он надежно служил в течение долгих лет.

Жаростойкий бетон своими руками: этапы создания

Если вы немного разбираетесь в строительстве и знаете, как правильно готовить те или иные смеси, вам не составит труда самостоятельно сделать огнеупорный бетон. Безусловно, эту процедуру можно доверить профессионалу, однако в таком случае придется потратить лишние деньги, которые пригодились бы для других целей. Те, кто готов своими руками готовить жаропрочный бетон, должны знать, что сначала нужно запастись такими приспособлениями и материалами:

- гашеная известь;

- гравий;

- песок;

- огнеустойчивый цемент;

- пластиковые листы;

- опалубка;

- шланг;

- лопата;

- распылитель;

- тачка;

- бетономешалка.

Бетономешалку и тачку нужно поставить в таком месте, чтобы они были близко к источнику водоснабжения. Воды понадобится много, поэтому об этом надо заранее позаботиться. Вода нужна будет для добавления в смесь, для мытья инструментов и в конце – для мытья площадки, где происходило изготовление жаростойкого бетона. Все материалы должны быть смешаны с  соблюдением пропорции 3:2:2:0.5. Схема действий такая:

соблюдением пропорции 3:2:2:0.5. Схема действий такая:

- Сначала в бетономешалку надо поместить песок и гравий.

- Далее добавляется гашеная известь и огнеупорный цемент четко по пропорциям.

- Потом, используя лопату, необходимо хорошенько перемешать все компоненты состава.

- После надо добавить воду и опять перемешать. Жидкость требуется лить, пока бетон не достигнет правильной консистенции. Проверить состав можно, слепив из него комок. Если удастся это сделать, значит воды больше не потребуется. В случае, если состав будет расплываться по рукам, нужно добавить еще немного воды.

Когда бетон готов, им надо заполнить опалубку или специальную форму. В этом процессе никак не обойтись без лопаты, поэтому после приготовления состава ее не стоит далеко убирать. Излишки необходимо удалить шпателем, после чего поверхность хорошенько выравнивается. Пока смесь влажная, ее можно укрыть пленкой и оставить на 2 дня. Далее ее можно убрать, дабы бетон высох. Затем он выстраивается и приобретает прочность.

Как видно, приготовить собственноручно жаропрочный бетон не так трудно, как это может показаться на первый взгляд. Главное – последовательно действовать и соблюдать четкие пропорции. Видео ниже поможет более точно разобраться в этой процедуре.

Жаростойкий бетон

Некоторые конструкции, предназначенные для строительства помещений и несущих элементов для тепловых агрегатов, необходимо возводить из жаропрочного бетона. Благодаря специальным добавкам и производственным технологиям, такой вид строительного материала выдерживает нагревание до температуры 1800 градусов без изменений физических свойств.

Определение

Жаростойкий бетон – это специализированный вид строительного материала, сохраняющий свои технические характеристики в одних границах под воздействием значительных производственных температур.

Обычный бетон не обладает достаточным запасом прочности для использования в строительстве сооружений, предназначенных для защиты промышленного оборудования, производящего нагрев свыше 200 градусов. Поэтому для создания надежного укрытия для подобных объектов, по определению ГОСТ 20910-90, установлены технические требования для жаростойких видов бетонных изделий. Они предназначены для эксплуатации в условиях режима высоких температур: от 800 до 1800 градусов.

Главными отличиями специфического состава жаростойких конструкций от других видов бетона являются сопротивляемость длительному действию высокотемпературных потоков нагретого воздуха и открытому огню, а также сохранение основных качеств и технических параметров. В сверхагрессивных условиях производства такой бетон не дает трещин, разрушений внутренней структуры и других деформаций.

Большая степень устойчивости к высоким температурам достигается добавлением специальных связующих веществ в огнеупорные марки цементов. Во время отвердевания раствора в нем происходит образование особо прочной структуры. В результате, изделия из жаростойкого бетона настолько готовы к восприятию чрезмерной тепловой нагрузки, что им не требуется предварительный обжиг, и они проходят его уже при первом пуске рабочих мощностей, после установки на объекте.

Формы жаропрочных бетонных изделий

Классификация

Огнеупорные марки бетонов могут разделяться на различные виды по разным критериям оценки:

- физико-технические свойства;

— ячеистые, облегченные бетоны предназначены для теплоизоляционных перегородок при футеровке стен, сооружений сводов над производственными печами, защиты внутренних плоскостей в оборудовании химической промышленности;

— тяжелый тип бетона, который используется для производства мощных строительных конструкций, таких как основания подовых печных топок или сталелитейные котлы;

- огнеупорные качества;

— жаростойкий вид бетона, выдерживающий сравнительно короткое время нагрева и предназначенный для защиты рабочих агрегатов с максимальной постоянной температурой до 1000 градусов;

— средней степени огнеупорности, допускается к эксплуатации при диапазоне высших температур от 1500 до 1800 градусов;

— особо жаропрочный вид бетонных конструкций, способный выдержать пиковое увеличение температуры до 2300 градусов.

Состав и пропорции компонентов

Основой для приготовления бетонной массы для жаростойких изделий является вяжущее вещество – цементы с высокими показателями огнеупорности. С их помощью все остальные компоненты бетонных смесей создают однородную, прочную структуру. В производстве особых видов бетонов часто используются цементные составы со следующей маркировкой:

- высоко-глиноземистый (ВГЦ), с высоким содержанием оксидов алюминия, доходящим до 70%;

- глиноземистый (ГЦ), с более низким содержанием окиси алюминия, до 55%;

- портландцемент самых высоких значений марок, производимых промышленностью;

- цемент на основе глинозема с содержанием силикатных добавок;

- виды портландцемента с добавками вяжущих металлургических шлаков.

В качестве гидравлической связки на многих производствах применяют высоко-глиноземистый цемент, причем как для тяжелых видов бетонных конструкций, так и для легких, ячеистых изделий, обладающих устойчивостью к большим температурам.

Одним из самых распространенных является глиноземистый вид сухого строительного компонента для основы производства укладочных смесей и торкрет-массы. Они широко используются благодаря многочисленным положительным качествам, среди которых:

- высокая стойкость к воздействию химически-активной среды, делающая бетонные изделия подходящими для создания защитных слоев на производствах, где агрессивные растворы подвергаются нагреванию;

- получение на их основе огнеупорных бетонов с высокой удельной плотностью – до 2 000 кг/м 3 ;

- большая скорость нарастания прочностных характеристик после торкретирования и заливки смеси;

- выделение значительного тепла в процессе отвердевания, что позволяет экономить на температурах в производственных помещениях и обходиться без подогрева даже при работе на морозе;

- в условиях рабочих процессов, когда открытый огонь и разогретые потоки воздуха воздействуют на изделия из глиноземистых цементов, происходит спекание бетонной массы в цельную, керамическую форму.

Другим не менее важным наполнителем смесей для производства жаростойкого бетона являются негорючие вещества, среди которых наиболее часто применяются: вулканическая пемза, каолин, зола, шамот, металлургический шлак, корунд и базальт. В роли пластификаторов для легких типов бетона выступают: керамзит, перлит и вермикулит. Все негорючие добавки предварительно проходят процедуру измельчения до нужных по технологии фракций, а также пропускаются через термическую обработку, что делает их еще более устойчивыми для воздействия высоких температур.

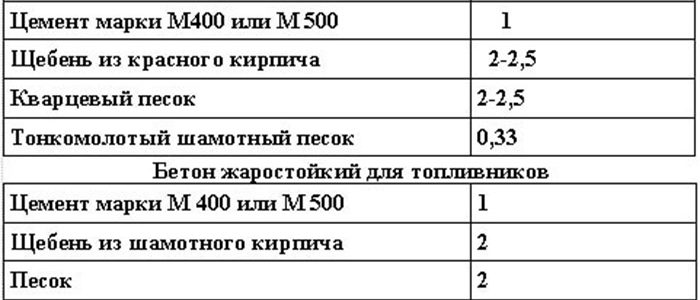

В зависимости от применения готовых изделий, меняются и пропорции компонентов бетонной смеси, например, как в данной таблице, где для печи и топливных труб предлагаются отличные составы раствора:

- для печи смесь делают из 1 объемной части цемента марки М400-М500, 2 частей кирпичного щебня, 2-2,5 частей кварцевого песка и 0,3 части шамотного песка тонкого помола;

- для топливника в бетонный замес кладут 1 часть цемента М500, 2 части керамической щебенки, 2 части речного песка и 0,3 части шамотного песка.

Технология производства огнеупорного бетона

В процессе обустройства жилища и прилегающего к дому участка домовладельцам может понадобиться приготовление жаростойкого бетона в домашних условиях, например, для создания оригинальной садовой печи. Приготовления раствора из различных компонентов на деле оказывается несложным делом.

На упаковке готового огнеупорного цемента указано количество воды, необходимое для разведения данного веса сухого сыпучего стройматериала.

- В бетономешалку сначала необходимо залить 80-90% воды, в которой разведено жидкое стекло.

- Подготовленную до тонкой фракции добавку, составляющую около 50% общей сухой массы, засыпают в бетономешалку с водой, а затем добавляют оставшуюся половину сухой цементной смеси.

- Остаточное количество воды надо добавлять в бетономешалку по мере перемешивания раствора.

Внимание! Чтобы изделие не потрескалось, производить нагрев готовых бетонных конструкций надо только после полного отвердевания раствора, на которое уходит не менее 3-х суток для быстротвердеющего типа цемента и не менее 7-ми суток для изделий на основе портландцемента.

Области применения

Бетоны с особыми техническими и физическими характеристиками не применяются в обычном строительстве жилых и общественных зданий. Для них сфера применения находится в различных предприятиях тяжелой и химической промышленности, транспортной инфраструктуре, особенно ее подземных видах. Они широко востребованы в угольно-добывающей, нефтяной и газовой отраслях. Из огнеупорных блоков и несущих конструкций строят сооружения особо важных военных объектов. Без жаростойкого бетона были бы проблематичны возведение мартеновских печей и облицовка ковшей для транспортировки раскаленных металлов.

Жаростойкий бетон: приготовление своими руками

При выполнении строительства, возникает необходимость обеспечить устойчивость возводимых конструкций и сооружений к воздействию повышенной температуре. Для этих целей применяются защитные составы, сохраняющие форму и эксплуатационные характеристики при температуре более 1000 °С. Огнеупорный бетон — один из таких материалов.

Особенности состава и специфика технологии изготовления позволяют жаропрочному материалу воспринимать значительную температуру, сохраняя прочность. Незаменим огнеупорный бетон для печей, применяемый при кладке каминов, монтаже дымоходов, а также для промышленных целей, когда необходимо обеспечить стойкость конструкций к воздействию открытого огня и нагреву.

Рассмотрим детально жаростойкий бетон, остановимся на свойствах, составе, классификации, области использования. Расскажем, как в бытовых условиях сделать жаропрочный бетон своими руками.

Строительный материал, сохраняющий свои механические и эксплуатационные свойства при длительном использовании в спектре экстремально высоких температур до 1700 °C – огнеупорный бетон

Классификация

Жаростойкий бетон решил проблему пониженных прочностных характеристик традиционного цемента, разрушающегося при повышенной температуре. Известны различные разновидности огнеупорного состава, включающие специальные модификаторы, повышающие температурную стойкость массива более 1800 °С.

Жаропрочный композит классифицируются согласно различным критериям:

- структуре, определяющей температурный режим эксплуатации;

- области применения, согласно которой определяется назначение материала;

- разновидности компонентов, применяемых в качестве наполнителя;

- применяемым вяжущим веществам.

Огнеупорный бетон для печей, а также других объектов, работающих при повышенной температуре, делится на следующие виды:

- Жаростойкие, устойчивые к постоянному воздействию температуры до 800 °С, но воспринимающие кратковременное увеличение температуры до 1,5 тыс. °С.

- Жаропрочные, сохраняющие целостность при постоянном нагреве до 1 тыс.°С с повышением порога терморежима до 1, 8 тыс.°С.

В особенности для печей, каминов, дымоходов невозможно представить возведение без жаростойкого бетона

В зависимости от назначения огнеупоры делятся на следующие типы:

- конструкционные материалы, подвергающиеся нагреву одновременно с восприятием значительных нагрузок;

- теплоизоляционные композиты, используемые для обеспечения надежной тепловой изоляции нагревающихся конструкций и сооружений.

Определяет высокие эксплуатационные характеристики, которые имеют огнеупорный бетон состав. Рассмотрим, какие компоненты используются при изготовлении огнеупоров.

Особенности состава

Для бытового использования, решения задач, связанных с ремонтом отопительных систем, устройством дымоотводящих магистралей потребуется жаростойкий бетон, воспринимающий температурное воздействие до 1200 °С.

Именно особенности состава композита определяют его устойчивость, способность сохранять целостность массива при значительных температурах. До рассмотрения состава разберемся, почему разрушается обычный бетон:

- Это связано со значительным испарением при нагреве влаги, содержащейся в массиве.

В состав бетона входят базовые ингредиенты (цемент, наполнитель, вода) и добавки – они и определяют огнеупорные свойства конечного продукта

- В результате материал теряет эксплуатационную прочность из-за активной дегидратации.

- Из-за необратимости реакции невозможно сохранить стойкость массива, теряющего свойства в результате разрушения.

Именно поэтому, чтобы сохранить целостность композита, важно сохранить влагу внутри массива. Для этого добавляют вяжущие компоненты и специальные добавки. В качестве вяжущего вещества применяется:

- портландцемент высоких марок;

- шлакопортландцемент, обладающий высокой вяжущей способностью;

- цемент, отличающийся повышенной концентрацией глинозема.

Также, водятся жидкое стекло, обладающее вяжущими свойствами.

В качестве компонентов, повышающих температурную устойчивость массива, водятся измельченные ингредиенты:

- Керамзитный наполнитель.

- Кирпичный бой изделий, содержащих магнезит, шамот, доломит.

- Руда с высоким содержанием хромита.

- Зольная пыль.

- Пемза.

- Шлаки доменного производства в гранулированном или измельченном виде.

Присадки обеспечивают лучшее затвердевание состава и превращение в монолитную жаростойкую основу

Дополнительно водятся прочные минеральные материалы, включающие базальт и диабаз. В зависимости от особенности рецептуры состав может включать перлитовый наполнитель, туф или вермикулит. Размер фракции заполнителя зависит от назначения огнеупорного материала и составляет:

- для мелкого заполнителя не более 5 мм;

- для крупной фракции до 2,5 см.

При необходимости, может вводиться гравий в дробленом виде, что значительно повышает прочность, затрудняет обработку затвердевшего массива.

Свойства

Жаростойкий бетон обладает высокими эксплуатационными характеристиками. Главные свойства:

- Повышенная устойчивость к воздействию открытого огня и повышенной температуры.

- Высокие прочностные характеристики (до 500 мПа/см²), позволяющие использовать состав в качестве конструкционного материала.

- Улучшение рабочих свойств массива в процессе эксплуатации.

- Доступность технологического процесса изготовления, исключающего стадию высокотемпературного обжига.

Неоспоримые достоинства огнестойкого композита позволяют применять материал в различных областях.

Идеальным образом подходит для печей бытового и промышленного назначения, каминов, возведения различных сооружений

Сфера применения

Жаростойкий бетон, благодаря повышенной температурной устойчивостью, используется в различных областях. Он незаменим для выполнения следующих задач:

- сооружения промышленных отопительных систем и конструкций теплового назначения;

- строительства печей, каминов, предназначенных для бытовой эксплуатации;

- формирования внутренней поверхности камер сгорания;

- изготовления коллекторов и термостойкой керамики.

Сфера применения огнестойкого композита не ограничивается конструкциями, воспринимающими повышенные температуры. Он широко используется в строительной отрасли, энергетике, химической сфере. Небольшой удельный вес жаростойкого массива позволяет уменьшить массу возводимых конструкций до 40% с одновременным сохранением прочности.

Применение огнеупорного композита позволяет осуществить:

- Возведение фундаментов.

- Сооружение мостов.

- Изготовление плавучих сооружений.

- Строительство перекрытий.

Использование при изготовлении ячеистых наполнителей значительно расширяет область применения огнестойкого композита.

Стоит отметить, что огнеупорный бетон значительно облегчает конструкции, так как имеет в своем составе пористые ингредиенты, что на 40 % снижает нагрузку на основание

Что необходимо для работы?

Для того чтобы изготовить жаропрочный бетон своими руками, подготовьте необходимые материалы и инструменты:

- бетоносмеситель, используемый для смешивания ингредиентов;

- вяжущее вещество согласно применяемой рецептуре;

- необходимые заполнители и жаропрочные добавки, количество которых определено в соответствии с температурным режимом эксплуатации материала;

- совковую лопату и мастерок;

- тачку, необходимую для доставки смеси;

- емкости для заполнения или щитовую опалубку.

Если всё готово, можно приступать к изготовлению.

Как приготовить состав?

Изготавливая в домашних условиях жаропрочный бетон своими руками, выполняйте работы, соблюдая последовательность операций:

- Засыпьте в бетоносмеситель измельченный базальт (гравий), просеянный песок, огнестойкий цемент и известь, соблюдая следующую пропорцию — 6:4:4:1.

- Дополнительно введите измельченный до пылеобразного состояния доменный шлак и пемзу, а также добавьте зольную пыль.

Предлагаются два варианта приготовления жароупорного бетона: из сухой смеси или путем смешивания набора ингредиентов

На этом этап подготовки смеси закончен. Следующая стадия — заливка.

Жаростойкий бетон, эксплуатируемый при повышенном температурном режиме, разливайте в установленную щитовую опалубку или заливайте в формы, соответствующие размерам и конфигурации необходимого изделия.

Процесс заливки достаточно простой:

- заполните смесью опалубку или форму, производя непрерывную заливку;

- уплотните массив, удалите воздушные пузыри. Производя вибрационное уплотнение, ограничьте продолжительность работы, не позволяя наполнителю осесть на дно формы.

- спланируйте поверхность массива, удаляя излишки смеси мастерком.

Заключительный этап по изготовлению продукции из жаростойких композитов — сушка. Огнестойкие материалы обладают повышенной чувствительностью к процессу гидратации. Для обеспечения нормального протекания гидратации следует обеспечить минимальное испарение влаги, накрыв поверхность формы или опалубки. Это позволит снизить тепловые потери, замедлит темпы испарения влаги.

К демонтажу опалубки приступайте после остывания и окончательного твердения массива. Желательно на протяжении нескольких дней увлажнять готовое изделие, повышая его механические свойства.

Итоги

Тщательный подбор рецептуры, соблюдение технологии, использование качественного сырья позволят самостоятельно изготовить жаростойкий бетон, необходимый для бытовых целей и решения промышленных задач.

Бой шамотного кирпича.

Бой шамотного кирпича.