Блоки из арболита своими руками

Арболит, как строительный материал, был известен еще во времена СССР, работали заводы, строили дома. После развала страны на некоторое время технология была забыта, а несколько лет назад о ней снова вспомнили. Материал получается теплый, легкий, прочный, плохо проводит звуки, еще и стоимость его невелика. Поэтому арболит и арболитовые блоки (арбоблоки) все больше интересует частных застройщиков.

Сразу определимся, что арболит и опилкобетон — это разные материалы с различными характеристиками. В состав арболита входят отходы деревообрабатывающей промышленности, но только строго регламентированного размера. Больше никакого другого заполнителя нет. Причем все прописано в ГОСТах и инструкции. И заполнитель — не опилки, а древесная щепа с рекомендованными по стандарту размерами не более 40*10*5 мм.

ГОСТы с нормативной базой по арболиту

ГОСТы с нормативной базой по арболиту

Свойства, достоинства и недостатки

Для частного застройщика при выборе строительного материала важны технические характеристики материала. Давайте рассмотрим арболитовые блоки с этой стороны. Итак, характеристики и их краткая расшифровка:

- Теплопроводность — 0,08 — 0,14 Вт/м°C (в зависимости от плотности, чем больше плотность, тем выше теплопроводность). Характеристики сравнимы с древесиной. У нее этот показатель 0,14 Вт/м°C, у керамического кирпича 0,6-0,95 Вт/м°C. То есть дои из арболитовых блоков будет теплым, а ширина стен небольшой. Для средней полосы России в домах постоянного проживания рекомендуют делать стены толщиной 30-40 см.

- Морозостойкость — 25-50 циклов. Этот параметр означает, что стены могут без ущерба для их качеств замерзать/размерзаться от 25 до 50 раз (зависит от производителя). Если дом постоянного проживания, то он замерзать не будет вообще. Для неотапливаемых дач срок службы 25-50 лет вполне приемлемый.

- Прочность при сжатии — 0,5-5 МПа. Это — одна из самых привлекательных черт арболита — его тяжело разрушить. Еще момент: он восстанавливает свою форму после снятия нагрузки. То есть, ударив кувалдой, сделать вмятину можно, но через некоторое время она выровняется — частино или полностью зависит от «тяжести» нанесенного повреждения.

Технические характеристики арболитовых блоков

Технические характеристики арболитовых блоков

Свойства очень неплохие. Другое дело, что они будут только при условии точного соблюдения пропорций и технологии. Этим арбллитовые блоки и опасны: не знаете насколько хорошо они сделаны.

Эксплуатационные характеристики

Как видим, характеристики у арбоблока неплохие. К плюсам еще надо добавить небольшой вес, большие размеры и хорошую способность поглощать звуки. Очень большой плюс — блоки легко режутся, им легко придать нужную форму. Еще один положительный момент — в арболите хорошо держатся гвозди, шурупы. С этой стороны тоже никаких проблем.

- Усадка — 0,5-0,6%. Этот параметр показывает, насколько изменятся геометрические размеры стены под нагрузкой. У арболита один из самых низких показателей.

- Водопоглощение 40-85%. Этот показатель очень большой. Если поставить арболитовый блок в воду, он может впитать в себя очень много воды. Для застройщика это значит, что надо позаботиться о хорошей отсечной гидроизоляции между фундаментом и первым рядом блоков. Также арболитовому дому необходима наружная отделка, которая будет защищать материал от влаги. Не так все страшно. Гораздо важнее, что гигроскопичность арболита низкая (способность накапливать парообразную влагу). Даже при очень влажном воздухе он не сыреет, а пропускает пары через себя, регулируя влажность в помещении.

- Огнестойкость — класс Г1. Арболит относится к материалам, которые горение не поддерживают. Это их несомненный плюс.

Если говорить о технических характеристиках, то серьезный минус по сути один — высокое водопоглощение. Есть еще один недостаток, но он из области эксплуатации. Арболит очень любят мыши. Материал то натуральный и теплый. Решить проблему можно сделав высокий цоколь — не ниже 50 см.

Технология производства арболитовых блоков

Арболит относится к легким бетонам, технология практически стандартна, за исключением некоторых нюансов: необходимости прессовки и использовании при замесе не обычной гравитационной бетономешалки, а принудительной. В ней лучше перемешивается щепа с остальными компонентами.

Состав

В состав арболита входят четыре компонента:

- высокомарочный цемент (М 400 или М 500);

- древесная щепа;

- вода;

- химические добавки.

Состав арболита

Состав арболита

Цемент должен быть сухим и свежим. Щепа — определенного размера. Чем меньше будет пересортицы, тем крепче будет блок. Химические добавки — это нитрат и хлорид кальция (пищевая добавка E509), жидкое стекло, сернокислый алюминий и некоторые другие вещества. Обратите внимание, что они сначала разводятся в воде и только потом добавляются в щепу, перемешиваются. Вода допускается любая питьевая, но не техническая, без загрязнений. После того, как щепки равномерно намокли, добавляют цемент. Другая последовательность недопустима.

Виды и размеры блоков

В зависимости от плотности арболитовые блоки разделяют на теплоизоляционные (до 500 кг/м 3 ) и конструкционные (от 500 кг/м 3 до 850 кг/м 3 ). Для постройки одноэтажных домов можно использовать самые легкие из конструкционных плотностью 500 кг/м 3 . Для особняков в 1,5 и 2 этажа минимальная плотность — 600 кг/м 3 и выше.

Размеры арболитных блоков могут быть разные. Наиболее распространенный — 500*200 мм и разной толщины — от 100 мм до 400-500 мм. Но разные заводы и цеха выпускают разные по габаритам блоки. Формы для них можно сварить из обычного листового железа, так что это не проблема. На фото пример ассортимента одного из цехов.

Размеры и вес блоков из арболита

Размеры и вес блоков из арболита

Как видите, блоки 600*200 мм и 600*250 мм тоже есть и толщина от 100 до 500 мм. Можно и для несущих стен и для перегородок межкомнатных выбрать подходящие. Также для самостоятельного изготовления арболитовых блоков можно будет сделать подходящую форму. Это если вы решите их делать сами.

Пропорции

Как любой строительный материал арболит подразделяют по классам прочности. Для возведения несущих стен домов необходимый класс прочности B 2.5.

Количество и пропорции компонентов арболита в зависимости от марки

Количество и пропорции компонентов арболита в зависимости от марки

Количество необходимых материалов на один кубометр арболитового раствора есть в таблице (фото выше).

Технологии прессования

Все эти компоненты перемешиваются, из них формуются блоки. Есть несколько технологий:

- просто прессованием :

- ручное на полу (необходимы большие усилия);

- ручная трамбовка на вибростоле.

- прессование с вибрированием на вибростанке.

Проще всего реализуется ручное прессование. Но контролировать таким способом плотность и прочность получаемых блоков сложно.

Ручная формовка арболитовых блоков

Ручная формовка арболитовых блоков

Условия нормального производства

Для нормального процесса гидратации цемента необходима температура не ниже +12°C. Других условий нет. Особенность производства состоит в том, что после формования блока до начала его использования должно пройти не менее 2-3 недель. За это время цемент наберет порядка 50-60% прочности (зависит от температуры) и с блоками уже можно работать. То есть, делать блоки надо задолго до начала стройки. Если учесть, что щепа до ее использования должна вылежаться, как минимум, 4 месяца, то начинать можно за год до стройки.

Еще один практический момент: если собираетесь делать арболитовые блоки своими руками, кроме площадки для замеса и хранения компонентов, необходима площадка для отстаивания блоков. Место должно быть крытым, защищенным от дождя и солнца. Не должно быть и сквозняков.

Щепа для арболита: как получить или где купить

Лучшая щепа для арболита получается из сосны и ели. Можно использовать и лиственницу, но при замесе необходимо удвоить количество химических добавок. Из лиственных пород ГОСТ допускает использование осины, бука, березы, тополя. ОСтальные требования такие:

- Максимальные размеры 40*10*5 мм. Опытным путем установлены оптимальные параметры щепы — длинна около 25 мм, ширина — 5-10 мм, толщина 3-5 мм. Из такого сырья получаются самые прочные арболитовые блоки.

- Количество коры не должно превышать 10%.

- Не должно быть пыли, песка, грунта, посторонних примесей. От мелких фракций, пыли и песка щепу избавляют при помощи сита, а крупные посторонние включения удирают вручную (часто это куски грунта или камни).

- Не должно быть видимой плесени и гнили.

Пример щепы для арболита

Пример щепы для арболита

Самая лучшая щепа получается из кусковых отходов древесины. Ее сначала пропускают через рубительные машины, а потом измельчают на молотковой дробилке. Использовать для этого можно следующие механизмы:

- Дисковые рубительные машины с регулируемыми ножами. Не все из них можно подстроить для получения щепы требуемого размера, но размеры будут близкими.

- Роторно-ножевые дробилки. С них выходит узкая и неширокая щепа, а длинна регулируется. То есть, это — хороший вариант. Есть только одно «но»: ножей много и при длительном использовании их надо менять или наплавлять (они не точатся). К плюсам добавим, что дробилки этого типа можно использовать для повторного дробления технологической щепы, полученной при первом дроблении (после перенастройки).

- Шредеры или валковые измельчители. Это дорогое оборудование (около 1 млн. руб), причем в основном импортного производства, но оно отлично подходит, так как изготавливается под определенные размеры щепы.

Если делать арболитовую щепу самостоятельно — не вариант, ее можно купить. Если получится, можно договориться на заводе, где производят арболит. Только параметры щепы проверяйте. Если такового поблизости нет, можно взять стружку из-под калибровочных станков. Некоторые из них можно настроить так, чтобы стружка была нетолстой.

Особенности изготовления раствора для арболитных блоков

Древесные отходы содержат сахара. Если использовать свежее сырье, сахара могут начать бродить, что вызовет разрушение целостности блока. При замесе в раствор добавляют химические добавки, которые нейтрализуют их воздействие (жидкое стекло, хлорид кальция, сернокислый глинозем, известь). Их можно добавлять в комбинациях : хлорид кальция с жидким стеклом или сернокислый глинозем с известью. Общая масса добавок не должна превышать 8%.

Есть и другие способы разрушить сахара. Самый простой, но требующий большого промежутка времени — выдержать щепу не менее 90 дней в куче на воздухе. Если ждать нет возможности, щепу замачивают на 3 суток в известковом молоке, периодически помешивая. Потом ее отцеживают, не сушат, в таком виде используют для замеса. Только в этом случае надо учесть, что воды потребуется значительно меньше. Работает такой способ хорошо, но очень уж хлопотно. Проще найти возможность приобрести химические добавки.

Порядок и особенности замеса раствора

Для замеса раствора используют бетономешалку принудительного типа. Можно и обычную гравитационную или «грушу», но в ней приходится долго месить, хоть и можно приспособиться — наклонять при замесе грушу как можно ниже (поднятая она почти не смешивает).

Бетономешалка принудительного типа

Бетономешалка принудительного типа

Сначала засыпают опилки, добавляют некоторое количество воды. Пока опилки намокают, в небольшом количестве воды разводят химические добавки, потом их выгружают в бетономешалку. Когда вся древесина будет равномерно мокрой, засыпают цемент. Его загружают порциями, дожидаясь равномерного распределения по всему объему. Цемент должен обволакивать каждую щепку со всех сторон. Это возможно только если опилки хорошо промокли, потому это этап отслеживаем тщательно.

Формование блоков

Раствор выкладывают в формы. Чаще всего они сделаны из металла, представляют собой ящик с ручками без дна. Форму ставят на ровную поверхность (доску, например). При ручной трамбовке формы заполняют арболитовым раствором, послойно, каждый из которых прессуют металлической площадкой с ручкой. Для того чтобы воздух выходил лучше, толщу материала прокалывают несколько раз металлическим стержнем, после чего снова прессуют. Такая процедура может повторяться несколько раз, до тех пор, пока не достигнете желаемой плотности слоя, после чего можно засыпать следующий. Слои насыпают до верхнего края блока, после окончательной трамбовки верхушку ровняют, срезая лишнее металлической планкой.

Можно использовать рычаг — механический или с приводом. В этом случае усилие развивается значительное и загружать можно весь объем сразу, при необходимости дополняя до края. Чтобы добиться высокой плотности, прессовать можно несколько раз, то усиливая, то ослабляя нажим. Опыт показывает, что при таком принципе изготовления арболитовых блоков, они получаются более прочными, распрессовка (восстановление формы за счет силы упругости щепы) проявляется намного меньше.

Лучшие по прочности блоки и с меньшими усилиями получают, если в процессу прессования добавляется вибрирование. В этом случае усилия, которые необходимы для получения нужной прочности снижаются в разы. Для этих целей делают вибростолы. А процесс называется вибрирование с пригрузом.

Сформованный блок на подставке переносят к месту сушки. Если раствор позволяет и блок держит форму, каркас можно снять. Но иногда самодельные арболитовые блоки грешат тем, что раствор получается слишком жидким — так проще трамбовать. В этом случае блоки оставляют в форме на сутки. Использование и перевозка блоков возможны не ранее чем через 2-3 недели после формования.

Особенности строительства их арболитовых блоков

Кладка блоков ведется по типу кирпичной — с перевязкой швов, на цементно-песчаный раствор. Из особенностей — толщина шва — порядка 8-10 мм. Между фундаментом и первым рядом блоков надо сделать очень качественную отсечную гидроизоляцию. Это исключить подсос влаги через фундамент из грунта. Гидроизоляцию делаем комбинированную — сначала пропитываем битумной мастикой или любой другой обмазочной гидроизоляцией, сверху настилаем рулонную гидроизоляцию. Раньше всегда использовали рубероид, но сегодня он низкого качества и разрушится через пару лет. А исключить подсос влаги важно (из-за высокого водопоглощения арболита), потому используйте гидроизол или что-то аналогичное. Можно, в два слоя, тоже промазанные битумной мастикой.

Следующий нюанс — кладка над оконными и дверными проемами. Лучше всего использовать специальные U-образные блоки, в которые уложить армирующий каркас и 4-х прутков арматуры диаметром 10-12 мм. Его лучше связать, чтобы меньше была вероятность коррозии. Сначала над проемом устанавливаются блоки с выемками. Их можно подпереть снизу доской и распорками. Затем укладывается каркас, все заливается бетоном. Конструкцию оставить на сутки, после чего подпорки можно снять и продолжать кладку.

Так делают перемычки из арболитовых блоков над окнами и дверями

Так делают перемычки из арболитовых блоков над окнами и дверями

Много нюансов строительства дома из арболитных блоков в видео.

Способы формования арболитовых блоков

О составе и о пропорциях смеси для производства арболитовых блоков мы уже писали в первой части настоящей статьи. Сегодня мы расскажем о том, как правильно формовать и утрамбовывать арболитовую смесь, а также о правилах складирования готовых блоков.

В настоящее время существует несколько способов формования арболитовой смеси:

- Ручное трамбование на полу производственного помещения.

- Ручное трамбование с использованием вибростанка.

- Механизированное трамбование методом вибропрессования.

- Формование на вибростанке с пригрузом.

Какой из них более предпочтителен – зависит от запланированного объема производства.

Рассмотрим перечисленные методы подробнее.

Ручное трамбование на полу

Представленный метод считается наиболее экономичным. Как правило, его применяют, когда необходимо изготовить материал для строительства собственного дома, но иногда этот способ используется при открытии нового производства.

Если денег немного, я бы начал с ручного трамбования (без станка совсем), то есть: ручная трамбовка плюс виброплощадка или просто ручная трамбовка. При объеме 100-120 м³ в месяц – это отличный вариант.

Представленный способ предполагает наличие следующего оборудования:

- смеситель принудительного типа или емкость для ручного замешивания смеси (некоторые используют обычные бетономешалки, но их применение на практике не всегда эффективно);

- стальные формы для блоков;

- ручная трамбовка (стальная);

- ровное основание, на которое будут устанавливаться формы (основание накрывается полиэтиленовой пленкой);

- поддоны для складирования готовых изделий.

Сразу после замешивания арболитовая смесь раскладывается по формам. Формование производится в 2-3 этапа: смесь укладывается в формы послойно, причем каждый слой необходимо последовательно утрамбовывать. Перед трамбованием смесь следует проштыковать, используя узкие вилы.

Какой бы способ формования вы ни выбрали, особое внимание необходимо обратить на конструкцию самих форм. Так, размер формы по длине и ширине соответствует размеру блоков. Высота же формы всегда больше заданного размера. Это делается для того, чтобы в форму смог поместиться необходимый объем неутрамбованной смеси. Коэффициент уплотнения варьируется в следующих пределах: от 1,2 до 1,6. При этом он будет соответствовать средней плотности конструкционного арболита (700 кг/м³). Иными словами, если высота блока у вас равна 37 см, то минимальная высота формы должна быть 44,5 см. Форма наполняется до верхнего края, а затем смесь утрамбовывается до высоты блока (чем выше форма, тем выше будет плотность готовых блоков и, соответственно, выше их прочность).

Блоки можно сразу делать универсальными, чтобы по своим размерам они могли одновременно подходить и для строительства стен (толщиной 37 см), и для строительства перегородок (толщиной 16 см).

Размер –50х37х16. Благодаря всем форумчанам именно этот размер и делаем. Этот блок будет универсальный – стеновой и перегородочный.

Формы для арболита следует делать либо стальными (из нержавейки), либо деревянными (с обшивкой из нержавеющей стали). Корпус формы должен состоять из двух частей, при этом дно у такой конструкции будет отсутствовать.

Соединяются обе половины с помощью металлических шпилей.

Вместо дна используется фанерная дощечка или ровное основание бетонного пола. Поверхность основания следует накрыть полиэтиленовой пленкой. Это делается для того, чтобы защитить основание от налипания смеси. При этом для защиты боковых и нижних поверхностей формы от налипания арболита можно применять линолеум или специальные растворы. А вот какой вариант защиты использует один из пользователей нашего портала.

Долго мудрили с различной “химией”, предназначенной для смазывания металлических форм. В итоге взяли у пищевиков отработанное растительное масло (у нас цена – 650 руб. за 50 литров), попробовали. Уже второй год пользуемся только им. Работает прекрасно.

Стенки арболитовых форм желательно оснастить специальными фиксаторами (защелками).

Срабатывая во время утрамбовывания смеси, они фиксируют трамбовочную крышку в положении, соответствующем высоте блока.

Крышка забивается с помощью стальной трамбовки, которая использовалась для последовательного трамбования нескольких слоев арболитовой смеси.

При ручном способе формования используется несколько форм. Каждая из них рассчитана на 1 или 2 блока. Этот способ позволяет осуществлять распалубку готовых изделий как мгновенно (сразу после формовки), так и спустя определенное время (10-12 часов после формования). Второй вариант позволяет получить более прочные изделия.

Переносить блоки на поддоны желательно, спустя 2-3 дня после распалубки. Складывать блоки друг на друга можно только через 3-4 дня после их изготовления, а складировать изделия в три ряда (по высоте) можно только через 6-7 дней после распалубки.

Несмотря на разницу в плотности блоков, полученных методом ручного трамбования, при соблюдении технологии их прочность всегда будет соответствовать строительным стандартам.

Ручное трамбование на вибростоле

Этот способ формования предполагает использование всех тех приспособлений, которые перечислены в предыдущей главе. Единственное, что придется приобрести дополнительно – это сам вибростол.

В процессе формования блоков арболитовые формы (вместе с основанием, накрытым полиэтиленом) устанавливаются на поверхность вибростола. Затем форма наполняется смесью, которая сразу же проштыковывается тонкими вилами. На следующем этапе в работу задействуется вибростанок. Устройство включается на короткий промежуток времени: 10-30 сек. Точное время работы станка устанавливается опытным путем.

После выключения станка смесь утрамбовывается с помощью ручной трамбовки и фиксирующейся крышки. Сформированные блоки вместе с основанием можно снимать с поверхности вибростола.

Производить распалубку можно сразу, а можно спустя 10-12 часов после формования.

Преимущества формования на вибростоле состоят в возможности получения блоков с более однородной внутренней структурой. При этом плотность блоков, изготовленных в процессе нескольких замесов, будет отличаться незначительно (чего нельзя сказать о качестве изделий, полученных методом обычного ручного трамбования).

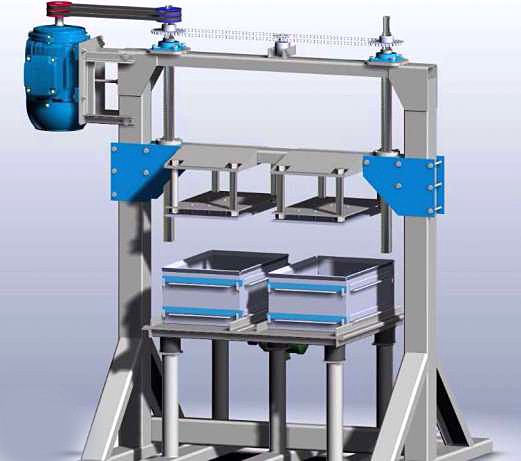

Формование на вибропрессовальном станке

Формование блоков с помощью вибростанка требует наличия основного и вспомогательного оборудования:

- емкость для разбавления хим. добавок;

- мерные емкости для засыпки цемента и наполнителя;

- вибростанок со стальными формами;

- тележки для транспортирования арболитовой смеси (при необходимости);

- деревянные или стальные поддоны для формования (могут быть рассчитаны сразу на несколько блоков);

- стеллажи и поддоны для складирования блоков.

Представленный способ формования требует покупки специального вибростанка, обладающего довольно сложной конструкцией (изготовить такой станок самостоятельно – очень сложно, а оборудование, имеющееся в продаже, нередко требует доработки).

На рынке продается огромное количество разных вибростанков, но, к сожалению, без внесения изменений практически ни один из них не пригоден для производства арболита.

Изменения должны затронуть конструкцию виброплощадки и прессовального механизма. Так, вместо виброплощадки необходимо установить виброударную установку (чтобы цемент при вибрации не стекал с поверхности щепы).

На вибростоле блоки изготавливать нежелательно, так как цементное молочко стремится вниз. Для арболита необходимо ударное встряхивание.

Если при ручном формовании на вибростоле подобная проблема решается предварительным штыкованием, то конструкция вибростанка не предусматривает осуществления этой операции. К тому же, если прессовальный механизм приводится в действие гидравлическими (или пневматическими) цилиндрами, под воздействием сильной вибрации он очень быстро выходит из строя. Все эти проблемы производителю арболита приходится решать самостоятельно.

Некоторые производители используют вариант с винтовым прессом.

На винтовом прессе я уже изготовил более 10000 м3 (за 3 года). Проблем незамечено. Меняем только цепь 2 раза в год, двигатель – 1 раз в 1,5 года, и своевременно производим замену бронзовых шайб (1 раз в год). Думаю, при правильном изготовлении пресса – вариант рабочий.

Конструкцию вибропресса каждый производитель выбирает для себя самостоятельно.

- Формы заполняются арболитовой смесью.

- Смесь подвергается воздействию виброударной установки (в течение 10-15 с).

- Производится прессование смеси (прессование осуществляется либо во время работы виброударного механизма, либо после его выключения).

- Поддон с готовыми блоками переносится на стеллаж.

Складывать блоки один на другой, так же, как и в двух предыдущих случаях, можно не ранее, чем через 3-4 дня после изготовления. Складировать изделия в несколько рядов (по высоте) можно только спустя неделю.

Преимущества изготовления блоков на вибропрессе состоят в максимальной механизации труда и в возможности изготавливать блоки с однородной структурой.

Вибрирование с пригрузом

Теперь перейдем к описанию наиболее распространенного способа формования блоков, который позволяет механизировать технологический процесс и одновременно оптимизировать затраты, связанные с открытием производства.

Вибростанок с пригрузом в настоящий момент можно приобрести на рынке, а имея в наличии соответствующие чертежи, его вполне можно изготовить своими руками (или заказать изготовление на профильном производственном предприятии).

Компактные арболитовые станки с пригрузом чаще всего рассчитаны на одновременное формование только одного блока, поэтому пригруз легко опускается в форму руками.

Как сделать арболитовые блоки своими руками?

Арболит может выступать как в качестве строительного материала для кладки стен, так и в качестве утеплителя.

Арболит может выступать как в качестве строительного материала для кладки стен, так и в качестве утеплителя.

Отличительной особенностью арболитовых блоков является то, что их можно изготовить на специальном заводском оборудовании и самостоятельно при помощи простых приспособлений.

Статья полностью посвящена теме создания арболитовых блоков своими руками.

Что нужно для самостоятельного изготовления?

Конечно, в промышленном производстве арболита применяется современное оборудование, которое позволяет учесть все требования ГОСТ. Домашнее производство нельзя назвать качественным на 100%. Но, если нужно существенно сэкономить на материале, то можно попробовать сделать блоки самостоятельно.

Для работы требуется:

- Бетономешалка – для перемешивания всех компонентов смеси.

- Поддон или ёмкость – для хранения готовой смеси.

- Формы – для создания отдельных элементов и затвердевания этих изделий.

Разделительная перегородка или пустотообразователи – для создания нескольких изделий в одной форме с пустотами или без них.

Разделительная перегородка или пустотообразователи – для создания нескольких изделий в одной форме с пустотами или без них.- Ведро – для хранения воды для раствора.

- Щепкорез – для измельчения древесины до нужных размеров.

Можно сделать самостоятельно, но для этого нужны детали – металлические шпильки, подшипники, ось, автомобильные рессоры, двигатель, натяжитель ремня, гайки, болты, измельчающий диск с молотком и ножами (для нарезки древесины на широкие пластины, а затем на тонкие щепки) и др.

Также можно купить готовое оборудование, но оно обойдется около 200 000 руб.

Компоненты для производства

Арболитовое изделие включает в себя вяжущий компонент, песок, воду и органический наполнитель. В роли наполнителя выступают древесные отходы.

Рекомендация: чтобы сэкономить на производстве арболитовых блоков, можно не покупать древесину, а попросить опилки или щепки на ближайших деревообрабатывающих предприятиях либо цехах. Даже если и придётся за них заплатить, это будут копейки, по сравнению с закупкой целых брусков древесины.

Но просто измельчить дерево до состояния щепок – недостаточно. В древесине содержатся вода и сахар, которые будут мешать при замесе раствора и в будущем скажутся на прочности материала. Сахар не позволит цементу быстро затвердеть, а когда материал застынет, то он будет похож на рыхлый, а не монолитный камень.

У цемента и дерева плохая совместная адгезия (сцепляемость). В итоге, есть неправильно обработать дерево, то готовый блок может просто развалиться в руках на части. Поэтому от сахара и воды нужно избавиться.

Заготовка щепы

Хотя вода и сахар в готовых древесных отходах не нужны, начинать процесс заготовки щепы стоит именно с влажной древесины.

Только сырое дерево позволяет получить щепки такой формы, которые бы хаотично смотрелись в будущем блоке. Измельчение уже высушенной древесины приведёт к тому, что щепки в изделиях будут располагаться комками, то есть, в одном месте их будет скопление, а в другом совсем не будет. К тому же, фракция сухих опилок очень мелкая, поэтому требуется гораздо больше цемента, чтобы скрепить щепу с другими компонентами.

При помощи щепкореза сырое дерево измельчается до щепок нужных размеров. Затем их укладывают в специальную сушильную камеру, в которую добавляют химические реагенты, высушивающие опилки и удаляющие из них сахар.

При замесе раствора щепки нужно смачивать таким количеством воды, чтобы она впиталась в опилки, но в готовой смеси не выделялась. При заливке раствора по формам, щепки должны быть полностью покрыты цементом.

Пример готового оборудования представлен на фото:

Рецепт смеси

Рецептура изготовления арболитовых блоков может отличаться на разных производствах, но основная задача химических добавок – это снизить содержание воды в щепках, чтобы они не набухали в готовом изделии и не деформировали его.

Стандартные пропорции на 1 кубометр смеси: 250 кг щепок, 250 кг цемента, 8-10 кг химических добавок.

Химические добавки убирают сахар из щепок, выводят лишнюю влагу и заполняют поры опилок, благодаря чему снижается их способность впитывать воду при замесе раствора. Можно использовать такие химические реагенты:

- Сернокислый алюминий. Хорошо расщепляет сахар в опилках, уменьшает время набора прочности материала – он крепнет быстрее.

- Хлористый кальций. Используется в паре с сернокислым алюминием. Его отличительное свойство – уничтожение микроорганизмов в опилках, за счёт чего материал не подвергнется в будущем гниению или поражению плесенью либо грибков.

- Силикат натрия. Нужен для закупоривания пор в щепках, чтобы в дальнейшем влага не проникала внутрь опилок. Вместо силиката натрия можно применять жидкое стекло. Силикат натрия нужно добавлять после того, как из опилок были удалены вода и сахар.

- Гашеная известь. Это альтернативная химическая добавка, которую можно применять вместо сернокислого алюминия и хлористого кальция (если их трудно купить или доставить). По техническим параметрам она немного хуже этих реагентов, поскольку удаление сахара и уничтожение микроорганизмов происходит не так быстро, как хотелось бы.

Если опилок или щепок не так много, то можно добавить в качестве органического наполнителя другие древесные отходы, например, солому, сено, сучки, обрезки веток, тонкие веточки, ветки с листочками, стебли растений. Но их соотношение к щепкам не должно превышать 1:10, где 1 – разные отходы, а 10 – щепки.

Также дополнительные отходы требуется измельчить и несколько месяцев продержать под навесом на улице либо, если нет времени ждать, то в течение 4-х дней обрабатывать отходы раствором из извести и воды (50 кг на 200 л), переворачивая их 2-4 раза в день.

В зависимости от требуемой марки арболита, на 1 кубометр смеси понадобится разное количество компонентов.

Технология создания арболита

На готовом оборудовании гораздо легче изготавливать арболит, чем на самодельном. Но технология процесса не отличается. Единственное различие – качество обработки материала и скорость работы с ним.

На готовом оборудовании гораздо легче изготавливать арболит, чем на самодельном. Но технология процесса не отличается. Единственное различие – качество обработки материала и скорость работы с ним.

Описание процесса создания арболитов на готовом или самодельном оборудовании:

- Подготовка древесной массы. Измельчить на станке или взять готовые опилки на деревообрабатывающем предприятии. Древесину нужно очистить от грязных примесей, земли, трухи. Содержание других древесных отходов, кроме самой щепки или опилок, не должно превышать 10%.

- Очистка щепок от влаги и сахаров. Об этом писалось выше. Вначале используется сернокислый алюминий и хлористый кальций, затем идёт обработка жидким стеклом или силикатом натрия.

- Перемешивание раствора. Это можно делать в бетономешалке либо в специальной ёмкости при помощи лопаты. Компоненты добавляются в такой последовательности – щепки, цемент с добавками, вода и дополнительные добавки (если нужно). Вода должна быть температуры от 15°С до 25°С. Если она остывает, то нужно время от времени её подогревать и постепенно добавлять в смесь.

Воды нельзя добавлять больше, чем половина массы цемента, иначе материал будет крошиться.

Если раствор замешивается вручную, то лучше добавить в воду «Полипласт» – суперпластификатор, который сделает смесь более текучей. Это позволит качественно залить формы для изделий и уплотнить её.

Заливка формы происходит в 3-4 этапа, а не сразу. Каждый слой важно хорошо уплотнить, например, специальным вибратором, вибростендом или конструкцией из дерева, покрытой железом с одной стороны. Также каждый слой рекомендуется проткнуть в нескольких местах острой арматурой, чтобы обеспечить выход воздуха из смеси. Если нужно, то можно после заливки одного из слоёв выложить армирующую сетку или прутья арматуры.

При желании, можно оставить около 2 см свободного места, чтобы сразу залить слой штукатурки и получить уже готовую оштукатуренную поверхность. В этом случае, раствор аккуратно разравнивается шпателем.

Смесь застынет через 2-3 дня, после чего блоки нужно вытащить из форм и выставить их на окончательную просушку под навесом минимум на 14 дней. Температура воздуха должна быть не меньше 10°С. Это позволит элементам набраться прочности и уже через месяц их можно класть.

Важно: чтобы во время сушки арболит не пересох и не потрескался, его стоит иногда поливать небольшим напором воды.

Трудности и ошибки во время работы

Самостоятельное производство всегда связано с риском, ведь, если не следовать пропорциям или неправильно обработать щепки, то впоследствии материал вспучится либо рассыплется.

Самостоятельное производство всегда связано с риском, ведь, если не следовать пропорциям или неправильно обработать щепки, то впоследствии материал вспучится либо рассыплется.

На производстве весь процесс налажен и автоматизирован.

При самодельном же изготовлении элементов есть вероятность, что влага и сахар будут не до конца выведены из щепок из-за того, что используется непрофессиональное оборудование.

Если нет бетономешалки, то перемешать раствор вручную будет непросто. Важно следить, чтобы щепки не образовывали комки, а все компоненты были утоплены в цементе.

Нельзя пренебрегать добавлением химических реагентов. Они улучшают свойства арболита. А поскольку он изготовлен самостоятельно, то технология не всегда может соответствовать ГОСТу. Поэтому изделиям нужна помощь дополнительных химикатов, которые компенсируют недостатки самостоятельного изготовления элементов.

Также на самодельном оборудовании тяжело добиться того, чтобы щепки соответствовали жёстким требованиям к своим размерам – максимум 5 мм по толщине и 25 мм по длине.

Стоит ли производить в домашних условиях?

Плюсы самостоятельного производства:

- Дешевизна строительства.

- Возможность самостоятельно контролировать качество и процесс изготовления блоков.

Недостатки самодельных материалов:

- Не всегда качественное перемешивание компонентов и, как следствие, материал оказывается непрочным.

- Высокое влагопоглощение при несоблюдении технологии.

- Хрупкость и гниение блоков, если в них не было добавлено правильное количество химических реагентов.

- Арболит собственноручного производства лучше не применять для кладки несущих стен жилого дома. Перегородки, ненесущие стены дома либо несущие конструкции гаража или сарая можно возвести из самодельных блоков.

Полезное видео

Процесс производства арболитовых блоков своими руками показан в видео:

Заключение

Теория отличается от практики. И в жизни сделать собственные арболитовые блоки точно так же, как написано в статье – не всегда легко. Поэтому, перед тем, как начинать закупку оборудования и расходных материалов, нужно честно оценить свои возможности и способности. Если есть сомнения – лучше не рисковать и купить готовую продукцию.

Технология, пропорции и состав при производстве арболитовых блоков своими руками

Исходя из простоты состава сделать арболитовые блоки своими руками несложно, но важно придерживаться правильной технологии изготовления. Блоки состоят из цемента, древесных отходов или стружки. В результате процесса производства получают изделия, которые по основным характеристикам подходят для строительства временных построек или малоэтажных объектов. Блоки отличаются легкостью, поэтому не используются при возведении крупных домов.

Плюсы и минусы материала

Если планируется строительство из арболита, учитывают его преимущества и недостатки. Это позволяет определить, подходят ли блоки для эксплуатации в заданных условиях. Положительные качества:

- универсальность: материал может использоваться при возведении разных конструкций (стены, перегородки, заливка плит);

- благодаря низкой плотности древобетон легко подвергается обработке, его можно резать, не прилагая существенных усилий, благодаря чему появляется возможность подгонки изделий под требуемые размеры;

- низкая себестоимость блоков, это обусловлено тем, что цена необходимых материалов (цемента и древесных отходов) небольшая;

- после затвердевания заготовки приобретают достаточную прочность, благодаря чему на их поверхности прочно удерживаются разные отделочные покрытия, причем нет необходимости в использовании армирующей сетки;

- поверхность блоков шероховатая, это является основным фактором, способствующим увеличению адгезии отделочного материала;

- блоки снижают теплопотери, благодаря чему уменьшается потребность в теплоизоляционном материале;

- изделия не горят, несмотря на наличие древесины в структуре, опилки проходят обработку, что позволяет исключить вероятность возгорания;

- насекомые не подтачивают материал, что обусловлено наличием добавок и цемента, щепа недоступна для негативного воздействия, т. к. смешана с цементным раствором;

- постройки служат долго.

Недостатков таких изделий немного. Прежде всего, отмечают подверженность воздействию влаги. Древесина хоть и перемешана с цементом, но имеет склонность к впитыванию воды. В результате изделия теряют свойства. Если блок впитает слишком много жидкости, он может разрушиться. Прочность конструкции из арболита в этом случае уменьшается.

Кроме того, отмечают подверженность материала воздействию грызунов. Несмотря на наличие в составе цемента, блоки не выдерживают контакта с мелкими животными. Устранить этот недостаток можно посредством плиты OSB. Альтернативные варианты: установка сетки; заливка цементными раствором, толщина слоя при этом небольшая, а высота — до 50 см.

Технические характеристики

Арболит подразделяется на марки: 5, 10, 15, 25, 35, 50. Марки это так называемый показатель прочности на сжатие строительного материала. К примеру, блок марки М15 выдержит в среднем 15 кг на каждый квадратный сантиметр поверхности. Блоки также отличаются по плотности. С учетом разницы по данному параметру изделия делятся на конструкционные и теплоизоляционные. Плотность в первом случае составляет 500-850 кг/см³. Теплоизоляционные изделия выполняют функцию утеплителя, они отличаются низкой плотностью (до 500 кг/см³), что делает их менее прочными, таким образом они не пригодны для использовании их в качестве несущих конструкций. В соответствии с этим параметром более плотные арболитовые блоки используются для возведения 2-, 3-этажных объектов.

Технические характеристики изделий:

- экологичность, в состав арболита входит до 90% древесных отходов;

- устойчивость к деформационным нагрузкам: прочность на изгиб — до 1 МПа, прочность при сжатии — до 3,5 МПа;

- изделия пластичные, что позволяет им выдерживать перепады температур, сохраняя форму;

- теплопроводность наиболее низкая, если проводить сравнение с другими утеплителями: до 0,17 Вт/м*С;

- показатель упругости существенно варьируется: от 250 до 2300 МПа;

- конструкция из арболита выдерживает до 50 циклов заморозки/разморозки, благодаря чему обеспечивается длительность периода эксплуатации;

- влагопоглощение — до 85%;

- усадка материала — до 0,5%;

- показатель звукопоглощения — до 0,6 при звуке частотой 2000 Гц.

Технология производства арболитовых блоков

Принцип замешивания раствора стандартный. Однако имеются некоторые тонкости. Например, при изготовлении арболитовых изделий рекомендуется использовать технологию прессования. Благодаря этому обеспечивается достаточная плотность и прочность блоков. Используются специальные добавки, способствующие повышению качества такого материала. Еще отмечают необходимость применения бетономешалки, функционирующей по принципу принудительного перемешивания раствора.

Только в этом случае обеспечиваются подходящие условия для изготовления блоков. Благодаря применению принудительной бетономешалки древесные отходы намного лучше перемешиваются с остальными компонентами и цементным раствором, в частности. Инструменты, необходимые для работы при самостоятельном изготовлении арболитовых изделий:

- емкость для замешивания смеси;

- бетономешалка;

- формы для заливки блоков, желательно разъемные;

- молоток;

- вибратор;

- лопата;

- мастерок.

Состав

- цемент: М200, М400, М500;

- щепа;

- добавки: жидкое стекло, нитрат и хлорид кальция, сернокислый алюминий;

- вода.

Для изготовления более прочных блоков используют цемент марок М400 и М500. Если необходимо возвести временную малоэтажную постройку, подойдет вариант М200. Цемент должен быть сухим. Рекомендуется использовать более мелкую щепу. Сначала смешивают специальные добавки и воду, сюда же добавляют опилки, на последнем этапе — цемент.

Виды и размеры блоков

Теплоизоляционные изделия предназначены для возведения одноэтажных построек. Они достаточно рыхлые, что делает их непригодными для строительства более высоких домов. С этой целью используют конструкционные блоки. Они отличаются плотностью выше 600 кг/см³. Такие изделия более тяжелые. Толщина блоков может быть разной: от 100 до 500 мм. Подходящий вариант подбирается с учетом вида конструкции. Наиболее популярные габариты: 500х200, 600х200, 600х250 мм.

Пропорции

Состав материала объемом 1 м³, который отличается по классу:

| Класс | Щепки | Цемент | Вода |

|---|---|---|---|

| В0,75 | до 190 кг | до 300 кг | до 360 л |

| В1,0 | до 210 кг | до 330 кг | до 390 л |

| В1,5 | до 230 кг | до 360 кг | до 430 л |

| В2,5 | до 250 кг | до 400 кг | до 480 л |

Количество хлористого кальция при таких пропорциях компонентов неизменное — 8 кг.

Технологии прессования

Используются разные методы формовки:

- ручной: материал после заливки в формы трамбуется своими руками на полу;

- ручной на вибростоле;

- технология прессования посредством оборудования (вибростанка).

В бытовых условиях проще всего использовать первый вариант, однако, он более трудоемкий. Еще одним недостатком этой технологии является отсутствие возможности контролировать плотность материала.

Условия нормального производства

Древесные отходы используют после сушки. Они должны вылежаться в течение четырех месяцев или более длительного периода. Процесс гидратации цемента происходит при температуре не выше +12°С. Кроме того, блоки после заливки набирают прочность в течение 3-4 недель. Перед началом выполнения работ по изготовлению блоков подготавливают 2 площадки: для замешивания раствора, где также будут храниться компоненты, и для отстаивания изделий. Они должны находиться на открытом воздухе, но защищены от солнца, ветра и осадков.

Где взять щепу для арболита?

Щепу, стружку или опилок для арболита можно купить на пилорамах. Рекомендуется применять древесные отходы из сосны или ели. Иногда используется лиственница. В этом случае количество химических компонентов увеличивается в несколько раз. Длина щепы — до 40 мм, рекомендуемая — 25 мм. Ширина — до 10 мм, толщина в пределах 3-5 мм. Используют чистое сырье (без признаков гнили, плесени). Количество коры при этом составляет не более 10% от общего объема сырья. При изготовлении щепы древесина сначала рубится, затем измельчается на молотковой дробилке.

Щепу, стружку или опилок для арболита можно купить на пилорамах. Рекомендуется применять древесные отходы из сосны или ели. Иногда используется лиственница. В этом случае количество химических компонентов увеличивается в несколько раз. Длина щепы — до 40 мм, рекомендуемая — 25 мм. Ширина — до 10 мм, толщина в пределах 3-5 мм. Используют чистое сырье (без признаков гнили, плесени). Количество коры при этом составляет не более 10% от общего объема сырья. При изготовлении щепы древесина сначала рубится, затем измельчается на молотковой дробилке.

Приготовление раствора

Если нет возможности держать щепу на воздухе с целью разрушения сахаров, ее подвергают химической обработке: оставляют в известковом молоке на 3 суток. Время от времени древесные отходы перемешивают. После этого не нужно сушить щепу. Необходимо лишь удалить избыток раствора. В процессе кладки таких блоков используется раствор, отличный по составу.

Песок с цементом

Рекомендуемые пропорции компонентов: 1 доля цемента М400 и 2 доли песка. Если планируется использовать цемент М500, то на 1 часть такого материала подготавливают 3 части песка. Компоненты смешиваются в сухом виде при помощи строительного миксера.

Перлит

Начинается замес путем соединения воды (10 л) и сухой смеси перлита (2 ведра). Когда компоненты будут тщательно перемешаны, к ним добавляют цемент (не более 0,5 ведра). Работать с перлитом необходимо в респираторе, защитных очках и закрытой одежде.

Клеевая смесь

Стандартная схема: 5 кг клеящего состава (в сухом виде) и 5 л жидкости. Смесь оставляют на 5 минут в состоянии покоя. Затем повторяют процесс перемешивания. Готовый материал должен использоваться за 2 часа, потом он потеряет свойства.

Порядок и особенности замеса раствора

Сначала в емкость или бетономешалку насыпают опилки в достаточном количестве. После этого заливают воду. Отдельно производится смешивание специальных добавок и жидкости. На следующем этапе раствор добавляют в бетономешалку, где размокают опилки. После этих манипуляций засыпают цемент небольшими порциями.

Формование блоков

Формы для готовой смеси изготавливают или приобретают. Они должны быть с ручками, но без днища. Такие конструкции устанавливают на деревянном основании. В них заливают раствор. Если работы выполняются своими руками, смесь выкладывают в формы послойно, каждый раз трамбуя материал при помощи ручной виброплощадки. Периодически из толщи смеси удаляют воздух. Для этого материал прокалывается стержнем. На последнем этапе выравнивается поверхность заготовок, для чего используется металлическая планка — она помогает снять неровности.

Строительство домов

Поэтапная технология изготовления арболита предвидит подготовку основания, определения компонентов и состава блочного материала. В данной статье рассмотрим особенности производства своими руками с применением необходимого оборудования, расчета массы и заливки.

Оглавление:

- Преимущества и недостатки арболита

- Технология производства арболита

- Подготовка основания для работы

- Компоненты и состав арболита

- Процесс и принципы изготовления

- Оборудование: применение на практике

- Блочные формы для арболита

- Процесс производства своими руками

- Советы экспертов при изготовлении блоков своими руками

Преимущества и недостатки арболита

Для многих строителей арболитные блоки являются ценным и качественным материалом для возведения домов. Главная особенность теплоизоляционных свойств позволяет из раствора производить напольные листы. Технология изготовления и принципы выдержки и сушки блоков предоставляют арболиту некоторые преимущества:

1. Прочность материала составляет 600-650 кг/м3, что по компонентной структуре не уступает иному строительному материалу. Главной особенностью является пластичность, что формируется в результате использования древесины, которая качественно армирует блоки. Таким образом, арболит не трескается под тяжестью иных материалов, а может только слегка деформироваться сохраняя общую систему конструкции.

2. Стойкость к низким температурам, что очень важно в процессе возведения дома и его эксплуатации. Дело в том, что если здание нагреется и замерзнет несколько раз, то это не повлияет на качество материала. Фактически дом из арболита может простоять минимум 50 лет в любые погодные условия. Конструкции из пеноблоков не имеют подобных свойств, ведь при постоянном замораживании они быстро потеряют свою функциональность.

3. Арболит не поддается воздействию углекислого газа, так что не стоит беспокоиться о карбонизации блоков, ведь их структура не позволит превратиться материалу в мел.

4. Теплопроводность блоков свидетельствует о популярности материала. Сравнивая показатели, стоит отметить, что стена из арболита в 30 см равняется 1 метру толщины кирпичной кладке. Структура материала позволяет сохранять тепло внутри помещения даже в самые холодные зимы, что весьма экономично при строительстве.

5. Звукоизоляционные свойства свидетельствуют о высоком коэффициенте поглощения арболита, который составляет от 0,7 до 0,6. Для сравнения древесина имеет показатели 0,06 -0,1, а кирпич немного больше около 0,04-0,06.

6. Легкость материала, что позволяет сэкономить средства на заливку фундамента.

7. Арболит является экологически чистым и долговечным строительным материалом, что определяет компонентный состав блоков. После возведения дома он не образует плесень и грибок на стенах.

8. Материал является безопасным, так он не воспламенятся.

9. Арболитные блоки легко применять в строительных работах, поскольку без труда в них можно забить гвозди, просверлить отверстие, использовать шурупы и так далее. Внешняя структура материала позволяет покрывать его штукатуркой без использования специальных сеток и дополнительных утеплителей.

Мы рассмотрели преимущества арболитных блоков, но для полного воссоздания картины о данном строительном материале приведем некоторые недостатки:

1. Стеновая панель может не выделяться точными геометрическими параметрами, от чего для восстановления ровности стены используют вагонку, сайдинг или гипсокартон, а сверху все отделяют штукатуркой.

2. Блоки не являются дешевым строительным материалом, ведь изготовление щепы для арболита требует некоторых затрат. Делая расчеты по сравнению из газобетоном, данный строительный материал обойдется только на 10-15 процентов дороже, что не формирует полное преимущество.

Технология производства арболита

Изготовление арболита требует следованию технологиям производства с расчетом состава и объема для одного блока. Арболитные блоки представляют собой строительный материал простой по компонентному составу, в который входят древесина, вода, опилки, цемент и другие предметы.

Главной основой для производства считается древесная щепа. Составная часть арболитового блока определяет его прочность и устойчивость к повреждениям, что высчитывается высшим уровнем, чем у пено- или газоблоков. Производство в домашних условиях осуществить не сложно, однако необходимо придерживаться распределения массы предмета и следовать инструкции.

Подготовка основания для работы

Основной составляющей для изготовления щепы для арболита является соотношение пропорций стружки и опилок – 1:2 или 1:1. Все предметы хорошо высушивают, для чего их помещают на 3 – 4 месяца на свежий воздух, время от времени обрабатывая известью и переворачивая.

Примерно на 1 кубический метр средства потребуется около 200 литров извести 15-ти процентной. В них помещают все щепы на четыре дня и перемешивают их от 2 до 4 раз на день. Все работы проводятся с целью убрать сахар с древесины, который может спровоцировать гниение блоков. Щепу приобретают в готовом виде, однако, с помощью щепорезов можно сделать самостоятельно.

Компоненты и состав арболита

Компонентный состав арболита является самым важным этапом технологии производства и требует внимательного соотношения всех материалов. При изготовлении блоков важно следить за качеством и разновидностью приобретаемых материалов, которые определяют готовый строительный материал. После процесса изготовления в щепу добавляют следующие материалы, такие как:

- известь гашеную;

- жидкое стекло растворимое;

- портландцемент;

- хлористый калий;

- алюминий и сернокислый кальций.

Производство арболита в пропорциях представлено в таблице 1. Стоит учесть, что для всех компонентов масса рассчитана на четыре процента доли цемента. Данная компоновка помогает сохранить огнеупорность предмета и придает пластичности.

Таблица 1. Состав арболита по объему

| Марка арболита | Цемент (М400) | Кол-во извести | Кол-во песка | Кол-во опилок | Получаемая плотность (кг/м3) |

| 5 | 1 | 1,5 | – | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600-700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900-1000 |

| 25 | 1 | – | 3 | 6 | 1200-1300 |

Процесс и принципы изготовления

Оптимальные параметры блоков для технологии производства арболита составляют 25х25х50 сантиметров. Установленные размеры удобны при кладке стен домов, а также в процессе промышленности. Заливка блока состоит из трех рядов смеси и арболита, после каждого этапа необходимо уплотнять раствор молотком, отделанным жестью.

Излишняя масса свертывается при содействии шпателя. Выдерживается блок при температуре 18 градусов тепла на раскрытом воздухе. По истечении суток арболит выстукивается из формы на ровную поверхность, где он скрепляется на протяжении 10 дней.

Оборудование: применение на практике

Для производства необходимо разное снабжение, например, станки для изготовления арболита, которые выбираются в соответствии с объемом продукции и количества сырья. Технология промышленного процесса должна отвечать требованиям и критериям СН 549-82 и ГОСТу 19222-84. В качестве основного материала для выработки выступают хвойные деревья. Раздробление древесины происходит с помощью рубильных машин, таких как РРМ-5, ДУ-2, а более скрупулезное дробление осуществляется на оборудовании ДМ-1.

Арболитовую смесь подготавливают со смесителями и растворителями различного цикличного воздействия на материал. Подвозят большие объемы обработанной смеси к формам с помощью приспособления в качестве бетонораздатчиков или кюбелей. Подъем или опускание машины должно осуществляться при параметрах 15о по верхнему подъему и 10о по нижнему, а скорость оборудования рассчитывается в 1 м/с. Разлив арболитовой смеси по формам делают на высоте до 1 метра.

Уплотнения раствора производят с содействием вибропреса или ручной трамбовки. Для производства небольшого количества блоков нужно применить мини-станок. Изготовление своими руками арболита не представляет особых трудностей, однако на промышленных объектах применяется специальное оборудование по смешиванию, изготовления блоков. На некоторых заводах присутствуют тепловые камеры с ИК-излучением или ТЭНом, что позволяет определить нужную температуру для высыхания блоков.

Блочные формы для арболита

Существуют разные блочные формы для обработки арболита, а примерные величины могут составлять: 20х20х50 см или 30х20х50 см. Выпускаются предметы и прочих размеров, особенно для постройки вентиляционных систем, покрытий и так далее. Формы можно приобрести в строительных магазинах или же подготовить все своими руками. Для этого, используют доски толщиной в 2 сантиметра, которые скрепляют до образования определенной конструкции. Внешне форма отделывается фанерой, или пленкой.

В зависимости от класса арболитовые блоки применяют в малоэтажном строительстве для возведения несущих стен, перегородок, а также для теплоизоляциии и звукоизоляции конструктивных элементов здания.

Процесс производства своими руками

Рассмотрев технологию изготовления состава арболита, можно приступать к выполнению работы самостоятельно. Для начала потребуются некоторые материалы и оборудование:

- специальный лоток для смеси;

- падающий и вибрирующий стол;

- стол с ударно-встряхивающим эффектом;

- разъемные формы и подставки;

- поддон из металла для форм.

Производить арболит своими руками очень сложно без использования необходимых инструментов, станков и оборудования. Как правило, на производстве потребуются некоторые приспособления:

1. Для получения качественного раствора необходимо применить бетономешалку. Разумеется, в процессе можно все сделать своими руками, однако придется, много времени потратить на получение раствора необходимой консистенции.

2. Для формирования структуры блоков важно приобрести формы соответствующих размеров. Как правило, арболит имеет прямоугольную форму, а в производстве используются пластиковые формы.

3. При помощи станка вы профессионально измельчите щепу.

4. Используя пресс можно получить хорошую плотность материала при трамбовке, при этом важно убрать воздух из консистенции. В качестве приспособлений применяется вибростол.

5. Обязательное наличие камеры для сушки арболита, что позволит его превратить в твердую однокомпонентную структуру.

6. В домашних условиях понадобится лопата для загрузки смеси в формы, а для скрепления блоков используют армирующую сетку.

При наличии выше перечисленных приспособлений можно производить в день около 350 – 450 м3 строительного раствора в месяц. Места для монтажа потребуется около 500 квадратных метров, а затрат на электроэнергию пойдет 15-45 кВт/ч. Для самостоятельного процесса органические средства заливаются водой, а также цементом до образования однородной смеси. Все пропорции и расчеты отображены в таблице 1, главное чтобы вышедшая смесь была сыпучей.

Перед заливкой раствора в формы, их обмазывают с внутренней стороны молочком известковым. После этого, средство скрупулезно и аккуратно укладывают и утрамбовывают специальными приспособлениями. Верхняя часть блока выравнивается с помощью шпателя или линейки и заливается раствором штукатурки на слой в 2 сантиметра.

После образованной формы арболита его потребуется тщательно уплотнить с помощью деревянной конструкции, оббитой железом. Прочными и надежными считаются блоки, которые выстоялись и схватились на протяжении десяти дней при температуре 15о. Чтобы арболит не пересох, рекомендуется периодически поливать его водой.

Технология изготовления арболита своими руками не представляет определенной сложности, а поэтому все работы провести легко при наличии необходимых инструментов и приспособлений. При соблюдении правил и критериев производства, правильного расчета компонентов строительный материал получится качественным и прочным для применения.

Советы экспертов при изготовлении блоков своими руками

Рекомендации специалистов по производству арболитных блоков основаны на практике их использования и применения. Чтобы достичь высокого качества продукции необходимо следовать некоторым факторам. В производстве рекомендуется применять не только большую щепу, но и использовать опилки, стружку из дерева. Обработка консистенции и выдавливание из него сахара позволяет избежать дальнейшего вспучивания строительного материала, что не приспускается при сооружении дома.

В процессе изготовления раствор следует тщательно перемешивать, чтобы все части оказались в цементе. Это важно для качественного и прочного скрепления древесины и иных материалов в блоке. В производстве не менее важным остается добавление следующих компонентов, таких как алюминий, гашеная известь и так далее. Весь состав образует дополнительные свойства арболита, например жидкое стекло не позволяет впитывать влагу блокам, а известь служит в качестве антисептика.

Хлористый калий способствует уничтожению микроорганизмов и других веществ, что не благотворно влияют на структуру. При добавлении всех компонентов стоит следить за таблицей пропорциональности, чтобы готовый раствор соответствовал требованиям производства арболитных блоков.

Технология самостоятельного производства арболитовых блоков

Блоки, изготовленные из древесины и бетона, имеют хорошие теплоизоляционные свойства, к тому же дома из них получаются прочными. Производство арболита несложно наладить в домашних условиях, для этого достаточно изучить технологию изготовления материала.

- Описание арболита – что это за материал

- Преимущества и недостатки

- Можно ли сделать арболит в домашних условиях

- Что входит в состав по ГОСТу

- Необходимое оборудование, материалы и инструменты

- Технология производства арболита, пропорции на 1 куб. метр

- Очередность загрузки компонентов

- Формирование блоков

Описание арболита – что это за материал

В составе содержится раствор цемента, стружка дерева и другие компоненты. Из полученной смеси получается легкая конструкция. Материал рассчитан на строительство малоэтажных зданий из-за невысокой прочности. Обладает упругостью, способностью выдерживать большие нагрузки, в том числе массивные плиты перекрытия, прекрасно «дышит», высокоэкологичен и сохраняет тепло.

На кладку, выполненную из блоков, легко наносится штукатурка, закрепляются гипсокартонные листы.

Преимущества и недостатки

- Прочность на изгиб высокая. При погрузке, разгрузке, эксплуатации и перевозке не трескается.

- Поглощение звука. При частотах звука от 125 до 12000 Гц, коэффициент звукопоглощения от 0,17 до 0,5 единиц.

- Невысокая теплопроводность. То есть должный температурный режим в доме поддерживается.

- Трудносгораемость. Блоки из щепы не поддерживают горения.

- Простота обработки. В стройматериале совмещены два свойства: высокая прочность и простота обработки.

- Пластичность. Образовавшиеся деформации легко устраняются.

- Не гниет. На арболитовых блоках не образовывается грибок.

- Обладает воздухопроницаемостью.

- Небольшой вес. Этот критерий снижает требования к фундаментам.

- Невысокая себестоимость материала.

- Для помещений с высокой влажностью применять нельзя.

- Неустойчив к влиянию агрессивных сред.

- Выполняется дополнительная отделка цоколя.

- Геометрические размеры отклоняются от основных от 0,5 до 1,5 см.

Можно ли сделать арболит в домашних условиях

Сегодня легко изготовить арболит своими руками в домашних условиях, пропорции, которого можно вычислить. Для этого следует приобрести соответствующее стандарту оборудование.

Что входит в состав по ГОСТу

В состав арболита входит связующее вещество и наполнитель органического типа. На качество состава влияют свойства компонентов. Наполнители обеспечивают изолирующие и звукопоглощающие свойства. Показатель прочности идентичен бетону. Идеальное сочетание качеств возможно при тщательном выборе сырья.

- Щепа. Для изготовления применяется размером 15-40 мм в длину, 10 мм – в ширину, толщиной – 2-3 мм. Производится из остатков деловой древесины: сучков, верхушек и горбыля. Для приготовления щепы применяют: сосну, осину, ель, а лиственница не желательна. Материал предварительно обрабатывается антисептиком.

- Кора и хвоя добавляются измельченными.

- Конопля (сухая трава), костра льна, солома рисовая и хлопчатник (стебли).

Перечень неорганических компонентов:

- Портландцемент.

- Цемент с минеральными добавками. Последние предназначены для увеличения морозостойкости материала.

- Сульфат стойкий цемент, исключение составляет пуццолановый. Добавляется для сопротивления к негативным воздействиям.

На основании государственных требований для производства теплоизоляционного материала используется цемент марки 300, а для конструкционного – 400.

Какие химдобавки могут входить в состав:

- Хлорид кальция и алюминия сульфат, в соотношении 1:1 (от объема цемента компонентов не больше 4%).

- Сульфат алюминия и хлористый алюминий 1:1 (не должно превышать 2 %).

- Хлористый алюминий и хлорид кальция 1:1 (не более 2%).

- Сульфат натрия и хлорид кальция 1:1 (не больше 4%).

Силикат натрия, жидкое стекло и кальция силикат также можно добавлять в раствор.

Предполагается использование чистой воды, что требуется по ГОСТу, но практически применяют воду из-под крана, из колодца, скважин. Для изготовления материала немаловажна температура воды от 15 градусов, так как при 7-8 градусах цемент не схватывается.

Необходимое оборудование, материалы и инструменты

Производство арболитовых блоков дома включает затраты на приобретение технологической оснастки и оборудования.

Для выполнения работ потребуются:

- Щепорез. Инструмент для нарезки дерева.

- Специальные бункеры для древесной стружки.

- Сосуды для химреагентов.

- Емкости (ведра) под воду.

- Формы для изготовления блоков.

- Камера для сушки изделий.

Это минимально необходимая оснастка, чтобы сделать арболит самостоятельно.

Технология производства арболита, пропорции на 1 куб. метр

При сравнении арболита с бетоном, первый можно отнести к материалам легкого класса.

- Добавки вяжущего назначения.

- Наполнители (легкие и тяжелые по весу вещества).

- Песок.

Органические добавки могут применяться в качестве наполнителя.

Древесина – это натуральный компонент и содержит большое количество воды в порах. Перед применением сырья необходимо удалить органический сахар.

Технология изготовления строительных изделий из арболита представляет рубку влажной древесины, после сырье помещают в емкость с химреагентами для удаления сахаров. Материал используется влажным, чтобы щепа приобрела правильную форму имела способность беспорядочно распределиться внутри блока.

Цемент и дерево обладают невысокими свойствами адгезии, поэтому необходимо уяснить, как взаимодействуют химические реагенты, щепа и цемент. От параметров щепы зависит, сколько цемента будет применяться из расчета на куб блока.

Чтобы сделать 1м 3 блока, следует подготовить:

- Добавки химические в арболит – от 8 до 10 кг.

- Цемент и щепу – по 250 кг.

Перед замесом следует подмочить дерево, чтобы не произошло большого выделения жидкости, после погрузить в подготовленную емкость с раствором цемента. Поры после трамбовки будут закупорены.

Пропорции для изготовления арболита можно выбрать по разным рецептам, но существует несколько подлежащих выполнению требований:

- Убрать сахар и влажность.

- Выполнить изоляцию щепы от влажности.

Если конструкция выполнена правильно, то в ней отмечается точка росы. При выборе способа изготовления, важно ознакомиться с условиями эксплуатации.

Если климат влажный, то необходимо выполнять защиту опилок от набухания, иначе произойдет вспучивание смеси.

Цемент и дерево плохо взаимодействуют, их молекулы не сцепляются, при попадании в щелочную среду превращаются в растворимые в воде сахара, что неблагоприятно влияет на свойства материала, ухудшается набор прочности и не образовывается монолит. Концентрация сахаров непосредственно влияет на продолжительность отвердевания. Если добавок содержится большое количество, то камень приобретет рыхлость, прочность снижается.

Чтобы удалить полисахариды, используются спецреагенты:

- Алюминий сернокислый. Применяется для расщепления и способствует быстрому затвердеванию.

- Хлористый кальций. Совместно с сернокислым оксидом алюминия обуславливает вывод из опилок вредных микроорганизмов, что придает антисептические свойства. Устойчивость арболита к неблагоприятным факторам повышает спецреагент тандем 2.

- Стекло жидкое. Предназначено для закрытия пор в древесине и защиты от влажности щепы. Этот компонент вводят после разложения сахара. Ингредиент служит для улучшения качеств при схватывании смеси.

- Известь гашеная. Используется для расщепления сахара и для набора за короткое время эксплуатационных свойств.

Иные вещества для обработки – это заполнение пор и уменьшение свойства поглощения воды. Это выполняется во избежание разрушения материала.

При изготовлении необходимо добавлять органические вещества. Помимо щепы, применяются измельченные растения, обеспечивающие игольчатую форму сырья:

- Веточки с листьями.

- Обрезки от веток.

- Сучки.

Основная добавка – это стружка в виде игл, получаемая в результате обрезки дерева на станке. В состав дополнительно кладется солома, опил, сено или щепа для наполнения до нужного объема.

В течение 2-3 месяцев всё просушивается и производится обработка раствором извести, чтобы защитить и сохранить от неблагоприятных факторов. На 200 литров воды закладывается 50 кг извести, в этот состав погружается щепа в количестве 4 м 3 .

Добавки кладутся пропорционально, с учетом того, какой марки должен быть материал.

Всего существует две разновидности арболита:

- Конструкционный или общестроительный. Марки: 25, 35, 50.

- Утепляющий. Марки: 5, 10, 15.

Плотностью от 610 до 860 кг/м 3 . Для утепления горизонтальных конструкций применяются теплоизоляционные виды материалов невысоких марок, а для вертикальных – более прочные.

Для изготовления блока важно соблюдать не только состав арболита, но и пропорции по ГОСТу, чтобы он соответствовал характеристикам.

Для расчета количества материалов следует учесть:

- Каждый реагент воздействует исключительно на щепу.

- Иные ингредиенты предназначены для песка.

Для одного кубометра щепы нужно приготовить от 6 до 10 кг хлористого кальция и алюминия сернокислого. Далее полученная смесь делится на части: 1/3 и 2/3. Небольшая часть растворяется в воде и применяется для обработки сухих опилок перед замесом. Все остальное постепенно кладется в раствор в сухом виде, после тщательно перемешивается.

Очередность загрузки компонентов

Перед изготовлением строительных изделий своими руками, нужно изучить последовательность загрузки ингредиентов. Для замешивания следует подготовить удобную лопату и емкость, но лучше процесс осуществлять в бетономешалке, чтобы раствор получился качественным с хорошей удобоукладываемостью.

Для приготовления требуется небольшое количество воды, и добавлять ее нужно постепенно. Если налить сразу все количество, раствор сложно перемешать.

Последовательность загрузки компонентов:

- Добавить наполнитель из древесины.

- Внести цементную смесь с добавками.

- Добавить воду и реагенты.

В корыте перемешиваются цемент и органические отходы, после в них вливается вода при положительной температуре от 15 до 25 0 С. Если ингредиенты растворились, производится оценка температуры, то есть, если показатель невысокий, то воду требуется подогреть. Последнее действие необходимо выполнить, чтобы получить однородную массу.

При смешивании раствора вручную или при выполнении кладки стен из блоков в раствор добавляется суперпластификатор. Компонент предназначен для придания пластичности. Специалистами рекомендовано приобретение Полипласта. Эта добавка позволяет придать массе эластичности и подвижности, что обеспечивает заполнение опалубки без создания пор и уплотнение смеси.

Формирование блоков

Чтобы сделать арболит своими руками, необходимо подготовить формы. Последнюю можно приобрести или сделать самостоятельно. Для строительства дома рекомендованы формы размерами 200*400*600. Возможно изготовление из металлических листов: материал болгаркой нарезается по размеру.

Блоки в формах располагаются вертикально, чтобы трамбовать смесь было несложно. Можно заложить смесь в опалубку и уложить туда арматуру для надежной связки и придания дополнительной прочности. Для этого применяется кладочная сетка. На формочках предусматриваются ручки, чтобы их можно было поднять, после того как сформируется блок, но дно не предусматривается.

Процесс формирования строительных изделий:

- В подготовленные формы на деревянное основание заливается раствор. Внутри предварительно выстилается полиэтиленовая пленка.

- Трамбование смеси производится брусом, действие осуществляется после того, как емкость заполнена раствором. Сверху должна быть небольшая горка смеси. После последовательного выливания каждого слоя, трамбовать последние не требуется. Во время укладки отдельные места можно прижимать, чтобы прилегание было плотным. Ошибочно утрамбовывать смесь с незаполненной формой: качество схватывания будет низким и слои начнут разъединяться.

- Оставить в форме залитую смесь на пару дней.

- Разобрать форму, промыть под струей проточной воды и поставить сушить в проветриваемую комнату.

Для надежной усадки раствора в форме нужно приобрести вибростол. Так воздушных пробок будет меньше, а материал приобретет плотность.

Буквально за сутки состав набирает прочность.

Чтобы ускорить процесс изготовления раствор предполагается заливать в несколько опалубок, к примеру, в 30 или 40, каждые два дня они будут взаимозаменяться. Полное просушивание блоков достигается по истечении 30 суток. Хранение конструкций предполагается в теплом месте, при исключении воздействия осадков.

Чтобы качественно изготовить арболитовые блоки своими руками, не нужно обладать специальными навыками, главное все выполнять строго по технологии. В этом случае качество не будет уступать заводскому и конструкции из них прослужат долго.

Технология изготовления газобетонных блоков своими руками

Приготовление бетонной смеси своими руками

Изготовление полистиролбетона своими руками дома

Технология изготовления пеноблоков своими руками

Технология производства арболитовых блоков

Для возведения домов строители применяют различные виды блоков, обеспечивающих устойчивость и экологическую чистоту строений. Желая уменьшить сметную стоимость строительства, некоторые блочные материалы застройщики изготавливают самостоятельно. Один из таких стройматериалов – арболитовые блоки, основой которых являются древесные отходы и портландцемент. Технология производства арболита в бытовых условиях требует подготовки и соблюдения определенных условий для обеспечения гидратации цемента. Остановимся детально на нюансах изготовления.

Особенности арболитовых блоков

На эксплуатационные свойства и область использования арболита влияют:

- состав материала;

- используемая рецептура;

- технология производства.

Изготовленный из качественного сырья и с соблюдением технологии, арболит обладает комплексом серьезных достоинств:

- прочностью. Прочностные характеристики материала позволяют ему сохранять целостность, воспринимая действующие нагрузки от элементов строения;

- морозостойкостью. Арболитовые блоки способны сохранять свойства после многократных циклов замораживания с дальнейшим отстаиванием;

Арболит – строительный материал, изготовленный из древесных опилок, стружек, портландцемента и химических добавок

- пониженной теплопроводностью. Стены, изготовленные из арболита, поддерживают комфортную температуру жилого помещения, снижают потери тепла;

- звукоизоляционными характеристиками. Арболитовый массив поглощает внешние шумы, обеспечивая звукоизоляцию помещения;

- легкостью. Благодаря уменьшенному весу снижаются нагрузки на основание здания, что повышает продолжительность его эксплуатации;

- безвредностью для окружающих. Стройматериал изготавливается из экологически чистого сырья, не оказывает отрицательного влияния на здоровье людей;

- продолжительным ресурсом использования. Здания могут безопасно эксплуатироваться на протяжении 4–5 десятилетий;

- удобством применения. Стройматериал легко сверлится, режется, а также штукатурится без применения дополнительных сеток доля армирования;

- дешевизной. Легкие блоки производятся из недорогих ингредиентов, позволяют существенно сэкономить на заливке основания.

Кроме того, из-за древесной щепы, являющейся главным ингредиентом, материал легко обрабатывается. В него легко завинчивать шурупы и забивать гвозди. Благодаря указанным преимуществам, материал пользуется популярностью у застройщиков.

Для полного представления о свойствах стройматериала, рассмотрим слабые стороны. Недостатки арболита:

- значительные отклонения габаритов. Они обусловлены повышенными допусками. Изготовители используют литформы, отличающиеся размерами. Из-за разных размеров изделий возрастает расход штукатурной смеси;

Материал, благодаря гармоничному сочетанию лучших свойств камня и древесины, прослужит верой и правдой многие годы

- нарушение структуры при повышенной температуре. При возникновении пожароопасной ситуации арболит ограниченное время не возгорается, но при нагреве щепа тлеет, и материал постепенно теряет целостность;

- повышенная гигроскопичность. Неоштукатуренные арболитовые стены быстро насыщаются влагой. Для применения блоков следует тщательно гидроизолировать основу здания, а также выполнить внешнюю отделку.

Нарушение состава и технологии изготовления арболита сказывается на качестве продукции. При пониженном содержании извести развиваются микроорганизмы, а уменьшение концентрации цемента влияет на прочность. Строители также отмечают продуваемость стройматериала, который требует дополнительной теплоизоляции. К недостаткам следует отнести возможность появления своеобразного запаха, вызванного минерализаторами и химическими реагентами, входящими в состав арболитового массива.

Арболит – состав и технология изготовления

Для самостоятельного изготовления продукции следует правильно подобрать состав, а также тщательно изучить технологию. Несмотря на доступность применяемых ингредиентов и простоту рецептуры, имеются определенные тонкости. Рассмотрим их подробно.

Применяемый наполнитель

В качестве основы блоков применяется древесная щепа, стружка или опилки, образующиеся при обработке древесины.

Арболит безупречен для возведения жилых домов, бань, гаражей и прочих хозяйственных сооружений. Как видите, область использования довольно широка

Заполнитель следует тщательно подготовить:

- очистить от включений инородного происхождения;

- измельчить до размера, не превышающего 5х10х40 мм;

- тщательно высушить на протяжении трех-четырех месяцев;

- обработать известковым раствором, чтобы предотвратить гниение.

На кубический метр щепы потребуется 0,5 т 15-процентного раствора извести. Древесные отходы вымачивают на протяжении 3–5 дней с периодическим перемешиванием. При этом снижается концентрация входящего в древесину сахара, создающего благоприятные условия для развития гнили. Можно использовать покупной материал или самостоятельно измельченный в домашних условиях на щепорезе или дробилке.

Используемые компоненты

Изготовление качественного арболита возможно при обеспечении входного контроля сырья и соблюдении проверенной рецептуры.

Для производства блоков применяются следующие компоненты: